Am Kompetenzzentrum für Spanende Fertigung (KSF) in Tuttlingen entwickeln Wissenschaftler prozesssichere Verfahren, um mit Drahterodieren Mikroprofile in metallisch oder in kunstharz-gebundene Schleifscheiben und -stifte wiederholgenau einzubringen.

Neue Anwendungsfelder erschließen.

Seit dem Jahr 1997 befassen sich Wissenschaftler des ehemals als Kompetenzzentrum für Schleiftechnologie und Feinstbearbeitung (KSF) bezeichneten Instituts in Tuttlingen vor allem mit Schleifverfahren. Im Jahr 2013 übernahm Prof. Dr.-Ing. Bahman Azarhoushang die Leitung. Er erweiterte die Forschungsgebiete und firmierte das Institut um zum heutigen Kompetenzzentrum für Spanende Fertigung. Seither befassen sich die inzwischen 14 wissenschaftlichen Mitarbeiter (davon acht Doktoranden) und etwa 150 Studierenden in Tuttlingen auch mit Drehen, Fräsen, Bohren und Erodieren. Der Fokus liegt aber nach wie vor auf Schleifverfahren. Unterstützt wird das Institut von zwei Arbeitskreisen, denen 35 Unternehmen angehören – überwiegend Hersteller von Schleifmaschinen, Schleifwerkzeugen und Anwender. Ihre überregionale Führungsrolle in der Erforschung spanender Bearbeitungsverfahren behaupten die Wissenschaftler in Tuttlingen mit speziellen Forschungsschwerpunkten. Dazu gehören, wie der Leiter Prof. Azarhoushang erläutert, vor allem Verfahren zur Hochleistungsbearbeitung, Mikrobearbeitung und non-conventional-machining. Das Letztere betrifft laser- und schwingungsgestütztes Drehen, Mikrofräsen und -schleifen. In Verbindung mit etwa 25 Bachelor- und Masterarbeiten entwickeln und verwirklichen Studierende und Doktoranten anwendungsorientiert innovative Fertigungsverfahren. Um ihre theoretischen Vorhersagen in der Praxis verifizieren zu können, verfügen sie über eine großzügig ausgestattete Werkstatt mit Dreh- Fräs-, Schleif- und Erodiermaschinen – darunter auch seit etwa zwei Jahren eine Drahterodiermaschine von Mitsubishi Electric.

Prof. Dr.-Ing. Bahman Azarhoushang, Leiter Kompetenzzentrum für Spanende Fertigung

Auf Wunsch von Automobilindustrie, Werkzeugbau und Medizintechnik hin befassen sich die Wissenschaftler in Tuttlingen derzeit mit speziellen Profilier- und Abrichtverfahren für Schleifscheiben. Dabei konzentrieren sie sich darauf, genaue, filigrane und schwierig zu erzeugende Geometrien in Schleifscheiben einzubringen. Wie Prof. Azarhoushang berichtet, sind konkave Mikrogeometrien bisher insbesondere in metallisch oder mit speziellen kunstharz-gebundenen Schleifscheiben nicht zu verwirklichen.

Auf Wunsch von Automobilindustrie, Werkzeugbau und Medizintechnik hin befassen sich die Wissenschaftler in Tuttlingen derzeit mit speziellen Profilier- und Abrichtverfahren für Schleifscheiben. Dabei konzentrieren sie sich darauf, genaue, filigrane und schwierig zu erzeugende Geometrien in Schleifscheiben einzubringen. Wie Prof. Azarhoushang berichtet, sind konkave Mikrogeometrien bisher insbesondere in metallisch oder mit speziellen kunstharz-gebundenen Schleifscheiben nicht zu verwirklichen.

Scharfe, mikroprofilierte Schleifscheiben gefordert

Sämtliche bisher bekannten Abricht- und Profilierverfahren – mit einem Diamanten, Abrichtrollen oder Abrichtscheiben aus SiC bzw. Korund – scheitern. Beim Abrichten schmiert entweder die Bindung der Schleifwerkzeuge (Diamantrollen) oder die Bindung wird durch die Verfahren zurückgesetzt, sodass einzelne Schleifkörner aus der Bindung herausgerissen werden.

Daraus resultiert eine glatte und gleichzeitig nicht exakt vorherbestimmbare Oberfläche. Profilgeometrien kleiner als die gebundene Korngröße können nicht konturgenau erzeugt werden. Zudem lassen sich besonders die Bindung der Schleifwerkzeuge aus harten Schneidstoffen, wie Diamant und hochfest gebundenes CBN, mit üblichen Verfahren nicht gezielt zurücksetzen. Das ist aber unbedingt erforderlich, um die Schleifscheiben immer wieder zu schärfen. Nur so können sie auf den zu schleifenden Werkstücken an der Oberfläche Werkstoff optimal abtragen.

{%CAPTION%}

Erste Versuche zeigten bereits vor wenigen Jahren, dass man auch hochharte Schleifscheiben mit dem Draht erodieren kann. Dazu berichtet Prof. Azarhoushang: „Diesen Ansatz haben wir im Kompetenzzentrum aufgegriffen und konsequent weiterverfolgt. Vor allem für die regionale Industrie kann das Mikroprofilieren hochfester Schleifscheiben wirtschaftliche Vorteile bringen.“

{%CAPTION%}

Wirtschaftliche Vorteile für die regionale Industrie.

{%CAPTION%}

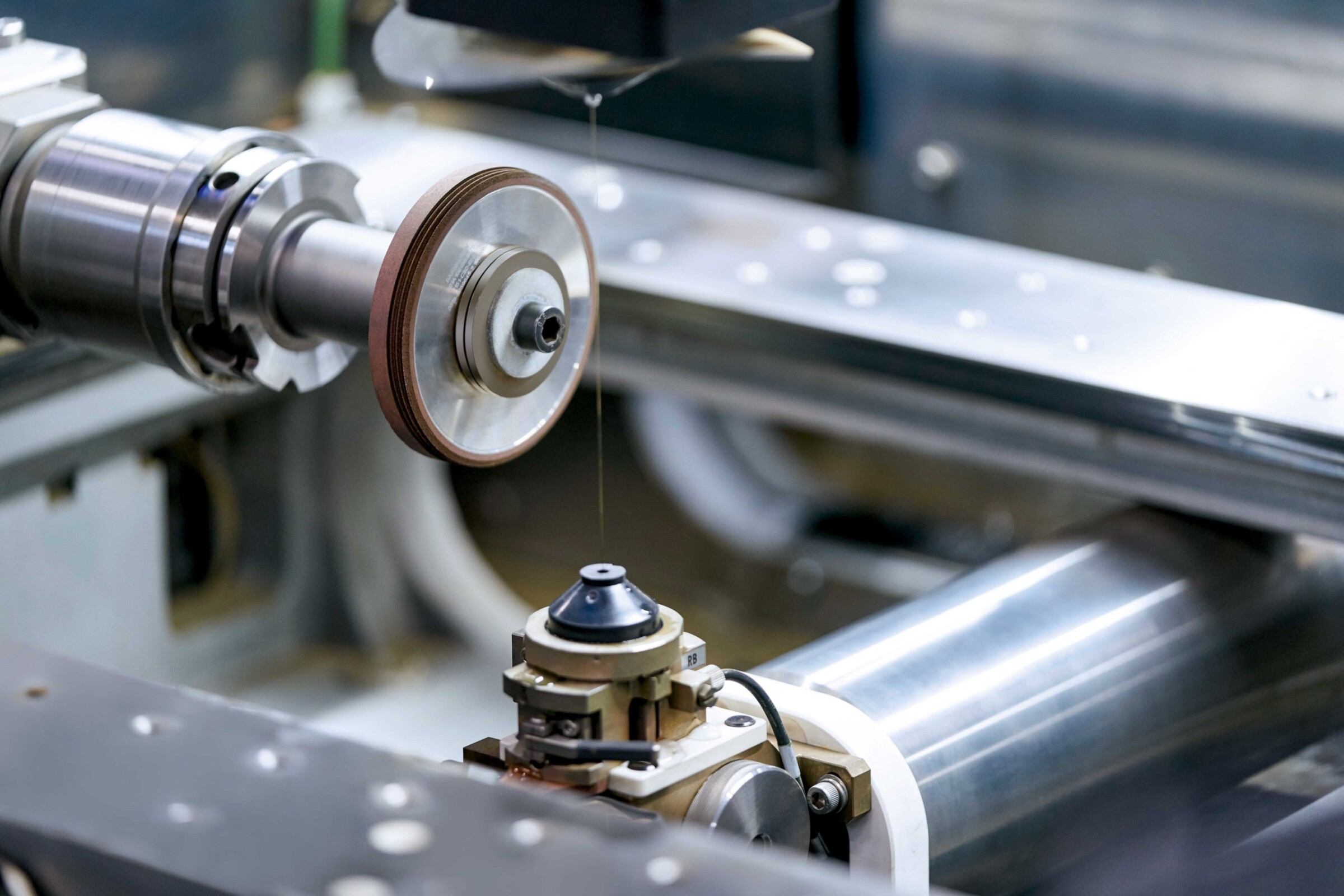

Das Institut investierte in ein Präzisions-Drahterodiersystem von Mitsubishi Electric. Wie Prof. Azarhoushang erläutert, hat man sich unter anderem aufgrund der umfassenden Ausstattung der Maschine für diesen Hersteller entschieden; den wesentlichen Ausschlag gab der integrierte V350 Generator – das Herz der Drahterodiermaschine – welcher zur Bearbeitung von Diamant- und CBN-Schleifschieben besonders geeignet ist. Auch die fundierte Beratung und der Service haben ihn überzeugt. „Zudem haben wir den Eindruck, dass Mitsubishi Electric sich besonders für Innovationen und zukunftsweisende Anwendungen seiner Drahterodiertechnologie interessiert.“ Die MP2400 Connect wählten er und seine Kollegen wegen des großen Arbeitsraums, um auch große Schleifscheiben bearbeiten zu können. Zusätzlich ist die Drahterodiermaschine mit einem Feinschlichtgenerator und einer Drehachse ausgestattet. Damit können die Wissenschaftler an Schleifscheiben und Schleifstiften rundum komplexe Profilgeometrien erzeugen.

{%CAPTION%}

Die Maschine nutzen sie seit etwa fünf Monaten. Auf ihr spannen sie mit HSK-Werkzeughaltern die zu bearbeitenden Schleifscheiben. Die Parameter zum Drahterodieren entnehmen sie zunächst dem in der Steuerung integrierten Assistenzsystem. Wie Prof. Azarhoushang sagt, vereinfacht das vor allem für Studierende und Doktoranden, die üblicherweise nur vorübergehend und eher selten an den Maschinen arbeiten, erheblich die Programmierung und Bedienung. Das gilt auch für die aktuelle Steuerung mit großem Bildschirm und Touch-Screen, die ähnlich wie Smartphones per App bedient wird.

{%CAPTION%}

Hochfeste Schleifscheiben zuverlässig profilieren

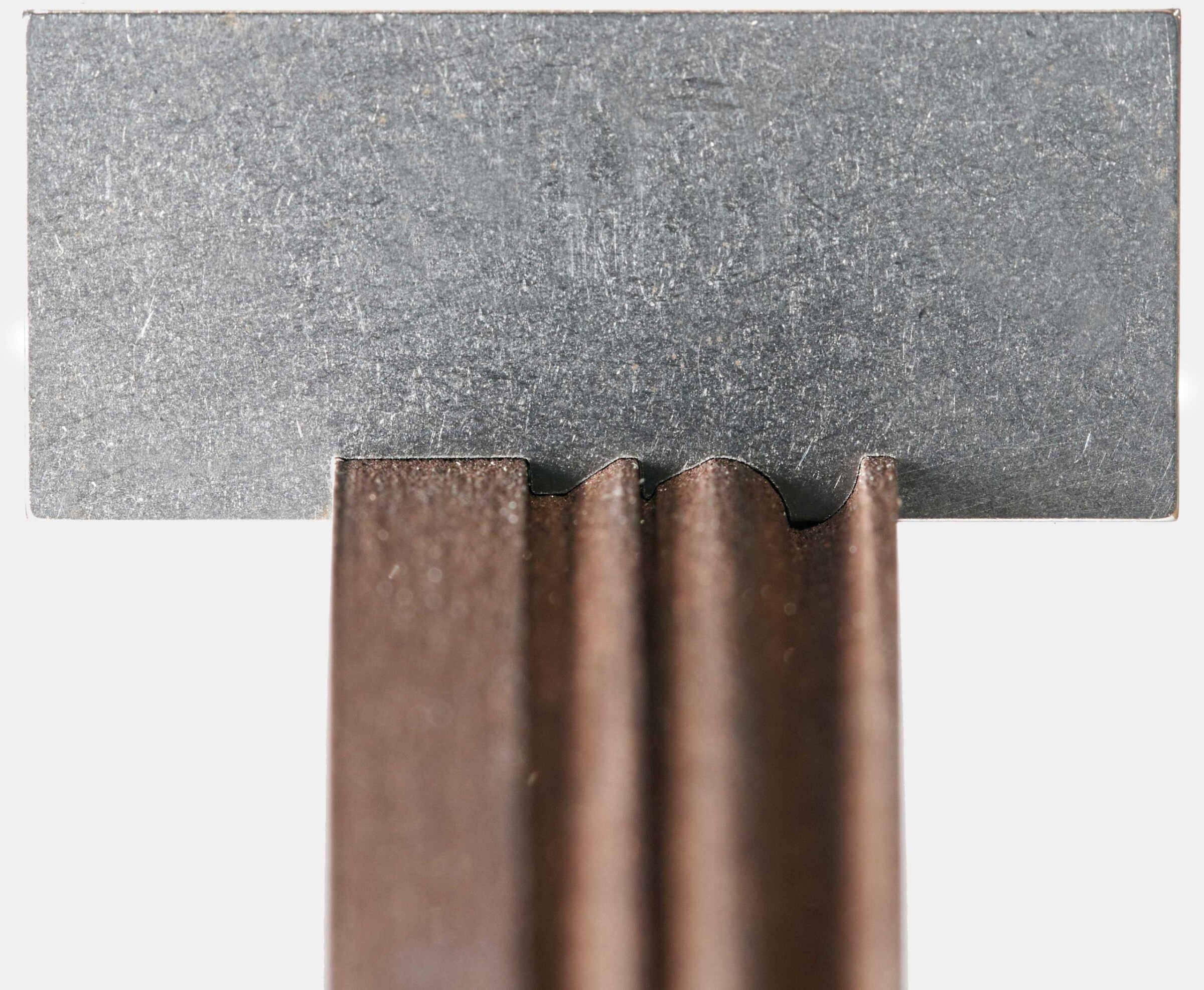

In ihren bisherigen Forschungs- und Entwicklungsarbeiten haben die Spezialisten in Tuttlingen bereits zahlreiche Parameter ermittelt, mit denen man Profile und Mikroprofile speziell in hochharten Schleifscheiben abrichten kann. Dazu berichtet Prof. Azarhoushang: „Beim Drahterodieren schneidet der Draht exakt das Profil. Es wird hierbei ausschließlich die Bindung der Schleifscheiben abgetragen, wodurch Schleifkörner außerhalb des erzeugten Profils ausfallen, und die an der Schleifscheibenoberfläche verbleibenden Schleifkörner freistehend und in einem optimalen scharfen Zustand verbleiben. Das ermöglicht zum einen, auch kleine Profile wiederholgenau zu fertigen. Zum anderen sind die erzeugten Profile scharf. Die Schleifscheibe ist ‚schnittig‘ und verwirklicht hohe Abtragraten. Sie trägt deutlich produktiver und vor allem exakt vorhersehbar Werkstoff von den zu bearbeitenden Werkstücken ab. Das erweist sich für Fertigungsbetriebe als sehr vorteilhaft. Man kann mit derart abgerichteten Schleifscheiben bisher nicht herstellbare Werkstückgeometrien fertigen. So erschließt das Profilieren und Abrichten durch Drahterodieren auch ganz neue Fertigungsbereiche.“

Prof. Dr.-Ing. Bahman Azarhoushang, Leiter Kompetenzzentrum für Spanende Fertigung

Man kann mit derart abgerichteten Schleifscheiben bisher nicht herstellbare Werkstückgeometrien fertigen. So erschließt das Profilieren und Abrichten durch Drahterodieren auch ganz neue Fertigungsbereiche.

Darüber hinaus lassen sich mit Drahterodieren je nach Durchmesser des Schneiddrahts sehr filigrane Profile zuverlässig erzeugen, zum Beispiel nur wenige Zehntelmillimeter hohe Zahnprofile mit beinahe beliebigen Konturen der Zahnflanken. Damit erweist sich das innovative Abrichtverfahren Drahterodieren als besonders vorteilhaft für Fertigungsbetriebe. Wie Prof. Azarhoushang feststellt, interessieren sich inzwischen zahlreiche industrielle Anwender speziell in der Werkzeug- und Medizintechnik sowie der Mikroelektronik für diese Technologie. Doch er fügt hinzu, dass zum Einsatz des Verfahrens in einer industriellen Serienfertigung zwar bereits eine Vielzahl an Parametern und Zusammenhängen zwischen Bindungen, Hartstoffen (Korngröße, Konzentration und Kornart) und Erodierparametern sehr gut funktionieren, für spezielle, neu entwickelte Bindungen und Hartstoffe optimierte Parameter durchaus noch zu ermitteln sind. Auf den Drahterodiermaschinen von Mitsubishi Electric gelingt dies am Institut in Tuttlingen nach seiner Ansicht schnell, einfach und vor allem zuverlässig. Einmal als optimal erachtete Parameter lassen sich problemlos in der Datenbank speichern, die in der CNC-Steuerung integriert ist.

Parameter berechnen und Prozesse simulieren

Darüber hinaus entwickeln und optimieren die Wissenschaftler geeignete CAD/CAM-Software, mit der sich das Drahterodieren profilierter Schleifscheiben noch einfacher als bisher programmieren und simulieren lässt. „Bei ausreichender Datenbasis kann man künftig die passenden Strategien, die Maschinen- und die Prozessparameter für die geforderte Genauigkeit und Oberflächengüte präziser im Voraus ermitteln. Zudem kann man den Bearbeitungsprozess simulieren, um beispielsweise Kollisionen und nicht zu erzeugende Profilgeometrien vorab zu erkennen“, blickt Prof. Azarhoushang in die nahe Zukunft. Im Forschungsinstitut in Tuttlingen tragen Drahterodiermaschinen von Mitsubishi Electric wesentlich dazu bei, dass Fertigungsbetriebe mit exakt profilierten, standfesten und hochharten Schleifscheiben künftig ein deutlich größeres Spektrum an Werkstücken deutlich produktiver bearbeiten können.

Das Kompetenzzentrum für spanende Fertigung (KSF) gehört zur Hochschule Furtwangen University (HFU). Letztere ist aus der Fachhochschule Furtwangen hervorgegangen, die sich inzwischen als University for applied sciences bezeichnet. Am KSF befassen sich Wissenschaftler und Studierende mit den drei Fertigungsbereichen Schleiftechnologie und Feinstbearbeitung, Zerspanungstechnologie sowie Laser- und Erodiertechnologie. Anwendungsorientiert und teilweise im Auftrag von Maschinen- und Werkzeugherstellern sowie Anwendern erforschen sie die Bearbeitung schwierig zu bearbeitender Werkstoffe sowie innovative Verfahren zum non-conventinal-machining wie Hybridbearbeitung und Additive Fertigung. Dabei fokussieren sie sich unter anderem auf Mikrostrukturen und hochproduktive Verfahren wie Hochleistungs- und Hochgeschwindigkeitszerspanung. Sie entwickeln Prozesse, Werkzeuge und Prozessüberwachungen. Zudem bieten sie Fachtagungen und Workshops, um ihr Fachwissen und die entwickelten Technologien unverzüglich in die Produktion bei Maschinen-, Werkzeug- und Messtechnikherstellern sowie Anwendern zu transferieren. Interessenten beraten sie auch individuell mit Studien und Recherchen sowie mit Planungen zum Einführen innovativer Fertigungsverfahren.

Name und Sitz des Unternehmens:

Hochschule Furtwangen

Kompetenzzentrum für Spanende Fertigung (KSF)

Deutschland

Leiter:

Prof. Dr.-Ing. Bahman Azarhoushang

Mitarbeiterzahl:

14 wissenschaftliche Mitarbeiter, davon 8 Doktoranden, 150 Studierende

Kompetenzzentrum für Spanende Fertigung (KSF)

Katharinenstraße 2

78532 Tuttlingen, Deutschland

Fon +49 (0) 7720 307 4328

ksfinfo@hs-furtwangen.de

www.ksf.hs-furtwangen.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com