Durch den Wechsel zu einem Drahterodiersystem von Mitsubishi Electric ist Steinkamp Maschinenbau, Hersteller von Werkzeugen, Formen und Sondermaschinen, wieder richtig auf Draht.

Das moderne Denken der Steinkamp Maschinenbau GmbH & Co. KG spiegelt sich schon in der Fassade des Unternehmens. Tritt man ein, erfährt man auch gleich etwas über die Produkte. Sie werden zusammen mit Auszeichnungen in einer Vitrine präsentiert. Im Büro des Geschäftsführers Lars Steinkamp liegen die neuesten Ausgaben des Kundenmagazins von Mitsubishi Electric auf dem Besprechungstisch. Steinkamp will das aber bislang nicht als endgültiges Bekenntnis zu seinemneuen Lieferanten werten, zumal er sein Drahterodiersystem FA20-S Advance erst seit Januar 2012 einsetzt. „Für ein abschließendes Urteil ist es zu früh. Die Maschine sollte erst eine Zeit lang im Einsatz sein. Außerdem steht noch die Nachschulung des Anlagenbedieners aus.“ Steinkamp sieht sich jedoch auf dem richtigen Weg. „Wenn das Drahterodiersystem das hält, was wir von ihm erwarten und was es bisher zeigt, gehe ich davon aus, dass wir in Zukunft alle Drahterodiermaschinen bei Mitsubishi Electric kaufen.“ Das Familienunternehmen ist 1970 von Ingolf Steinkamp, dem Vater des heutigen Geschäftsführers, als Werkzeug- und Formenbau in Espelkamp gegründet worden. Mittlerweile zählt der Betrieb mit 110 Angestellten zu den wichtigsten Partnern der Automobilzulieferindustrie. Das weiß man sogar in den USA, wo das Unternehmen 1999 in Erlanger (Kentucky) eine Zweigniederlassung eröffnet hat. Lars Steinkamp verrät einen Grund für die positive Entwicklung: „Ich lege sehr viel Wert auf gute zwischenmenschliche Beziehungen und setze in unserer Belegschaft, das sind fast ausnahmslos Facharbeiter, auf Eigeninitiative.“ Seine Worte bekräftigt er, indem er sein Team hin und wieder zu gemeinsamen Feiern einlädt und so den fairen Umgang miteinander fördert.

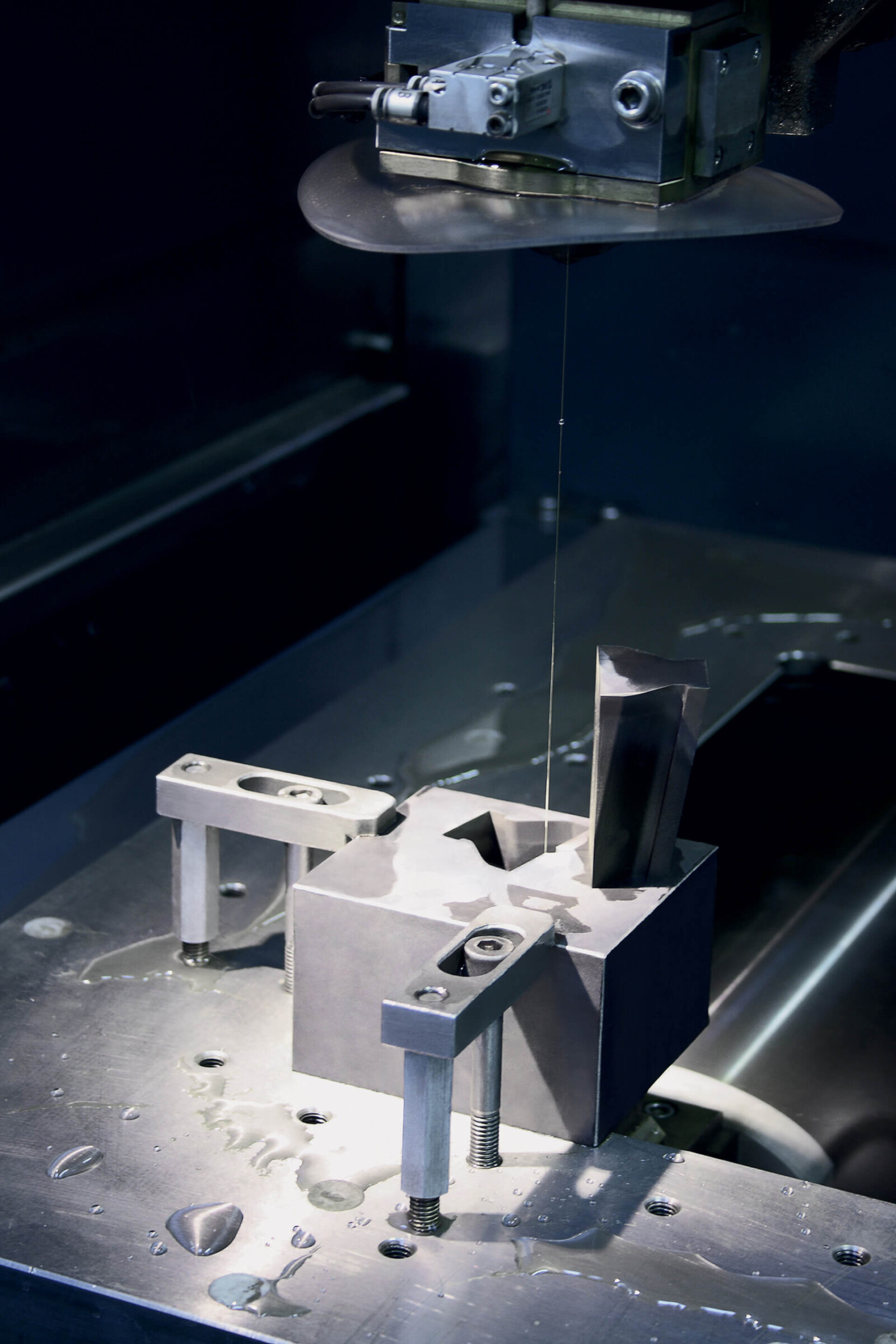

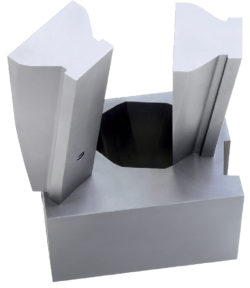

Diese für ein Werkzeug vorgesehene Komponente ist eines der ersten Bauteile, die Steinkamp auf der FA20-S Advance V produziert hat.

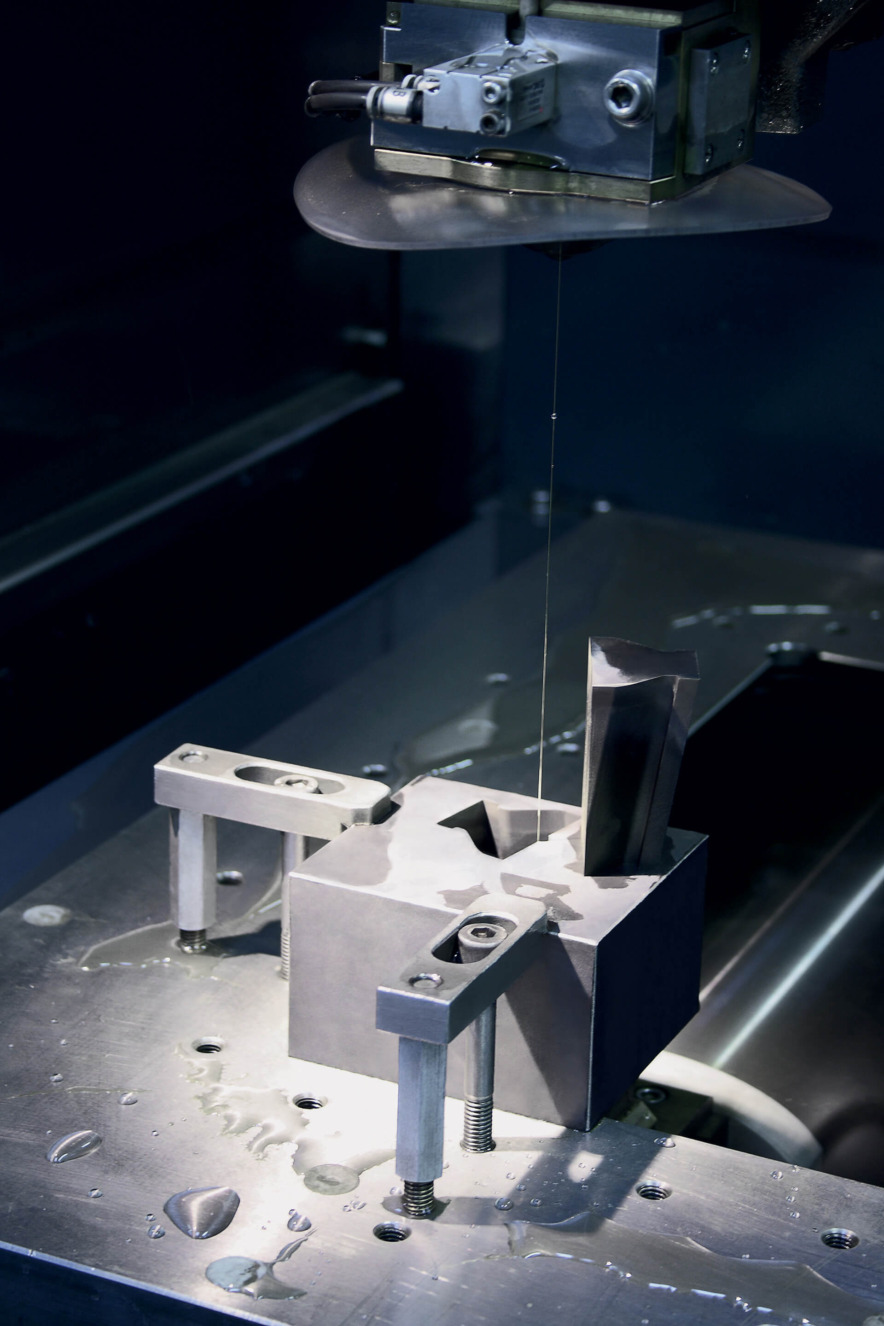

Auf den freien Zugang zum Arbeitsbereich möchte Steinkamp ebenso wenig verzichten wie auf die Wasserbadtechnologie.

» Das Mitsubishi System erreicht höhere Parallelitäts- und Präzisionswerte als unsere älteren Drahterodiermaschinen. «

Der Zusammenhalt zahlt sich aus. 10,5 Millionen Euro Umsatz im Jahr 2011 und ein aktuelles Auftragsvolumen, das für weitere zweieinhalb Monate Arbeit sichert, sind der Beweis dafür. Zudem feiert Steinkamp, abgesehen vom deutschen und US-amerikanischen Markt, in England, Frankreich, Italien und Tschechien Erfolge. In den USA boomt das Geschäft, sodass die Fertigung in Espelkamp übergangsweise Formen für die amerikanische Tochtergesellschaft produzieren muss. „Wir sind bestens aufgestellt, besitzen einen großen Maschinenpark, haben dadurch mehr Möglichkeiten und sind deshalb hinsichtlich Qualität und Termintreue schwer zu schlagen“, betont Lars Steinkamp. „Unsere Strategie führt zwar zu etwas höheren Preisen, steigert aber vor allem die Kundenzufriedenheit. Und gerade das ist es, was wir unter Service verstehen.“ Der Schwerpunkt des seit 1997 nach DIN EN ISO 9001 zertifizierten Unternehmens liegt in der Betriebsmittelherstellung für Automobilzulieferer und dabei hauptsächlich im Gummimetallspritz- und Blasformenbau. Ferner produziert Steinkamp komplette Sondermaschinen, die er auch entwickelt, konstruiert, mit CE-Kennzeichnungen versieht und im Service betreut. Hinzu kommen der Prototypen- und der Spritzgießformenbau.

In seiner Lohn- und Prototypenfertigung arbeitet das Unternehmen mit Fräs-, Dreh- und Schleifmaschinen sowie mit Senk- und Drahterodiermaschinen. Lars Steinkamp geht zum Drahterodiersystem von Mitsubishi Electric, dessen Advance CNC-Steuerung einen komplexen Funktionsumfang bietet. „Dies ist mit Abstand unsere jüngste und modernste Drahterodiermaschine, alle anderen sind bis zu 25 Jahre alt.“ Bei den Komponenten, die Steinkamp erodiert, handelt es sich primär um Formteile für Spritz- und Schaumformen. Prototypenbauteile bestellen seine Kunden seltener. Das Material besteht zu 95 Prozent aus gehärtetem und ungehärtetem Stahl und in geringeren Mengen aus Aluminium. Die Abmessungen reichen bis 500 x 200 x 30 Millimeter. Abhängig von der Größe und der Zahl der Durchbrüche nennt der Betreiber Bearbeitungszeiten von 25 Minuten bis 30 Stunden. Heinrich Wiebe, Leiter Erodieren, zeigt ein Bauteil, das auf der FA20-S Advance V gefertigt worden ist. „Ich bin von der Qualität begeistert. Das System von Mitsubishi erreicht wesentlich höhere Parallelitäts- und Präzisionswerte als unsere älteren Drahterodiermaschinen. Mit einem Drahtdurchmesser von 0,25 Millimeter erzielen wir eine Oberflächengüte von 0,2 Mikrometer. Nach der Einarbeitung erhoffen wir uns von der neuen Maschine zudem einen größeren Ausstoß als von den alten.“ Zum V-Package der im Ein-Schicht-Betrieb eingesetzten FA20-S Advance V gehört ein Hochleistungsgenerator, mit dem man Abtragsraten von bis zu 500 Quadratmillimeter in der Minute realisieren kann. Das schnelle XXL-Drahterodiersystem ist in diesem Fall eine Sonderausführung. „Unsere Maschine hat eine Schneidhöhe von 420 Millimeter und daher auch ein entsprechend hohes Spülbecken.“ Heinrich Wiebe senkt die Tür des Arbeitstanks ab. „Auf den freien Zugang zum Arbeitsbereich möchten wir nicht verzichten. Ebenso wenig auf die Wasserbadtechnologie. Unter unseren alten Maschinen befindet sich sogar noch eine mit Koaxialspülung.“ Außerdem hebt Wiebe das Drahteinfädelsystem hervor, das für seine Aufgabe nur zehn Sekunden benötigt, und die 20-Kilogramm-Drahtstation, die ergänzend zu der im Lieferumfang enthaltenen 10-Kilogramm-Station installiert worden ist. Vitalij Marx, Bediener der FA20-S Advance V, ruft auf dem Terminal der Maschine die 3D-Zeichnung des Bauteils auf, das als nächstes zu erodieren ist. Für Lars Steinkamp verdeutlicht die CAD-Zeichnung die Komplexität mancher Teile. „Um die notwendige Erodierkompetenz vorweisen zu können, sollte man sich zum Feinwerkmechaniker oder Werkzeugmacher ausbilden lassen. Denn im Formenbau muss man unter anderem wissen, wie die einzelnen Komponenten später zusammenspielen.“ Ein tief greifendes Know-how der eigenen Mitarbeiter ist also unabdingbar. Sie erhalten vom Kunden ein 3D-Modell, das sie über ein CAM-System für den Erodierprozess aufbereiten.

Die von Steinkamp eingesetzte FA20-S Advance V hat als Sonderausführung eine Schneidhöhe von 420 Millimeter und ein entsprechend hohes Spülbecken.

Vitalij Marx, Bediener der FA20-S Advance V, ruft auf dem Terminal der Maschine die 3D-Zeichnung des Bauteils auf, das als nächstes zu erodieren ist.

Lars Steinkamps Interesse an Drahterodiersystemen von Mitsubishi Electric ist von einem benachbarten Unternehmen geweckt worden, welches mit einer Maschine dieses Herstellers arbeitet und sich sehr zufrieden geäußert hat. Die Argumente des Nachbarn sind auf fruchtbaren Boden gefallen, zumal Steinkamp zuletzt von seinem alten Lieferanten enttäuscht gewesen ist. Als er die FA20-S Advance V dann auf einer Messe gesehen hat, hat er sie gleich gekauft. Ein Messerabatt hat die Entscheidung beschleunigt. Obendrein ist die FA20-S Advance V sofort lieferbar und daher nach einem Monat einsatzbereit gewesen. Trotz der bislang kurzen Zusammenarbeit blickt Lars Steinkamp schon auf positive Erfahrungen mit Mitsubishi Electric zurück. „Der Techniker, der die Maschine aufgebaut hat, verfügt einschließlich Steuerungstechnik über ein umfassendes Know-how. Das ist nicht selbstverständlich. Zudem hat er seine Aufgaben effizient erledigt.“

Zehneinhalb Millionen Euro Umsatz im Jahr 2011 und ein aktuelles Auftragsvolumen, das für weitere zweieinhalb Monate Arbeit sichert.

1970

Gründung des Familienunternehmens durch Ingolf Steinkamp

1997

Zertifizierung nach DIN EN ISO 9001

1999

Zweigniederlassung in

Erlanger, Kentucky (USA)

2011

10,5 Millionen Euro Umsatz

2012

110 Angestellte und ein hohes Auftragsvolumen

2017

Ein Blick in die Zukunft: mit weniger Mannstunden höhere Ausbringung erzielen

Name und Sitz des Unternehmens:

Steinkamp Maschinenbau GmbH & Co. KG, Espelkamp

Gründungsjahr:

1970

Geschäftsführer:

Lars Steinkamp

Mitarbeiterzahl:

110

Kerngeschäft:

Werkzeug-, Formen- und Sondermaschinenbau

Steinkamp Maschinenbau

GmbH & Co. KG

In der Tütenbeke 14

32339 Espelkamp

Deutschland

Fon +49 . 5772 . 9111 11

Fax +49 . 5772 . 9111 61

info@stkm.de

www.stkm.de

Wir unterstützen unsere Kunden mit unserem Know-how als verlängerte Werkbank.

Mit einem Ferienjob im elterlichen Betrieb.

Am stärksten die Frage, was man durch den Einsatz hochwertiger Maschinen erreichen kann. Deshalb, und um eine hohe Kundenzufriedenheit zu erreichen, biete ich meinen Mitarbeitern einen modernen Maschinenpark, neueste Software und somit beste Arbeitsbedingungen.

Wir haben stark automatisiert und Automatismen eingeführt und dadurch die Rüstzeiten erheblich verkürzt.

Ich hoffe, dass wir uns am Markt weiterhin stabilisieren können und noch besser aufgestellt sein werden als heute. Ich möchte mit weniger Mannstunden eine höhere Ausbringung erzielen.

Das Jahr 2009 überstanden zu haben und gestärkt daraus hervorgegangen zu sein.

An einem ruhigen Feierabend.

Verlässlichkeit und Ehrlichkeit.

Wir bringen Metall durch Drahterodieren, Fräsen und Drehen in Form.

Leiter des Berker Technikums

Steinkamp Maschinenbau GmbH & Co. KG

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com