Nach guten Erfahrungen mit einer bereits bewährten Senkerodiermaschine EA8S hat der Wälz- und Kugellager-Hersteller myonic in Leutkirch in eine Drahterodiermaschine MV1200R Connect investiert. Davon profitieren vor allem der Betriebsmittelbau und die betriebliche Ausbildung.

Hochwertige Technologie für maximale Präzision: die Fertigung bei myonic in Leutkirch

Spricht Johannes Beckers vom Drahterodieren, leuchten seine Augen. Er ist beim Wälz- und Kugellager-Hersteller myonic in Leutkirch als Head of Service Mechanic Maintenance / Training verantwortlich für Betriebsmittel und zugleich Leiter der Ausbildung. „Mit dem Drahterodieren haben wir in eine anspruchsvolle Technologie investiert. Ich erachte das allerdings für unbedingt notwendig, um auch in Zukunft wettbewerbsfähig zu arbeiten“, berichtet Johannes Beckers.

Geprüft und montiert werden die Präzisionswälzlager im Reinraum.

Das Unternehmen im Allgäu produziert hochwertige Miniatur-Wälzlager und komplette Lagereinheiten für spezielle Anwendungen. Dazu gehören beispielsweise Spindelköpfe für Dentalbohrer, in denen Wälzlager mit wenigen Millimeter Durchmesser ohne Schmierung bei über 200.000 min-1 Drehzahl arbeiten. Dafür müssen eine Vielzahl an Betriebsmitteln, zum Beispiel Spannzangen für Schleifstifte, hochgenau gefertigt werden. Wie Johannes Beckers erläutert, haben diese Bauteile oft filigrane Geometrien, die sich allein mit Drahterodieren fertigen lassen. „Neben den inhouse gefertigten Spannzangen haben wir diverse Drahterodier-Arbeiten für weitere Werkstück extern vergeben. Trotz der guten und bewährten Zusammenarbeit mit regionalen Unternehmen verursacht das aber immer wieder unnötige Verzögerungen und längere Wartezeiten. Das war ein wesentlicher Grund, die Technologie Drahterodieren in die eigene Fertigung zu integrieren“, fügt Johannes Beckers an.

Klein, kleiner, Miniaturkugellager von myonic

Da man bereits beste Erfahrungen mit dem Maschinenhersteller Mitsubishi Electric hatte, entschieden sich die Verantwortlichen bei myonic auf Empfehlung von Johannes Beckers für eine Drahterodiermaschine MV1200R Connect. Markus Hepp, im Betriebsmittelbau tätig, bestätigt, dass sich die MV1200R Connect sehr einfach bedienen und programmieren lässt. Für ihn waren nur wenige Tage Einweisung und Training bei Mitsubishi Electric in Ratingen völlig ausreichend, um mit der MV1200R Connect produktiv arbeiten zu können. Markus Hepp ergänzt: „Dank der innovativen Mensch-Maschine-Schnittstelle mit einem großformatigen Touchscreen kommt die Steuerung der Maschine den Wünschen und Erfahrungen speziell junger Fachkräfte entgegen. Sie lässt sich intuitiv bedienen. Viele Programmier- und Bedienschritte sind selbsterklärend oder über Grafiken und im Dialog sehr einfach verständlich. Auch ausführliche Informationen zur Funktion und zur Diagnose zeigt die Steuerung am Touchscreen. Das vereinfacht deutlich die tägliche Arbeit mit der Drahterodiermaschine.“ Bei seinem positiven Urteil über die richtungsweisende Programmier- und Bedienoberfläche von Mitsubishi Electric bezieht er sich auf den Vergleich mit einer Drahterodiermaschine eines Wettbewerbers, die myonic seit einigen Jahren für die Produktion einsetzt.

An einem – im internationalen Vergleich – kostenintensiven Standort in Deutschland kann myonic wettbewerbsfähig entwickeln und produzieren, weil man sich auf hochwertige Wälzlager für schwierige Umgebungsbedingungen spezialisiert hat.

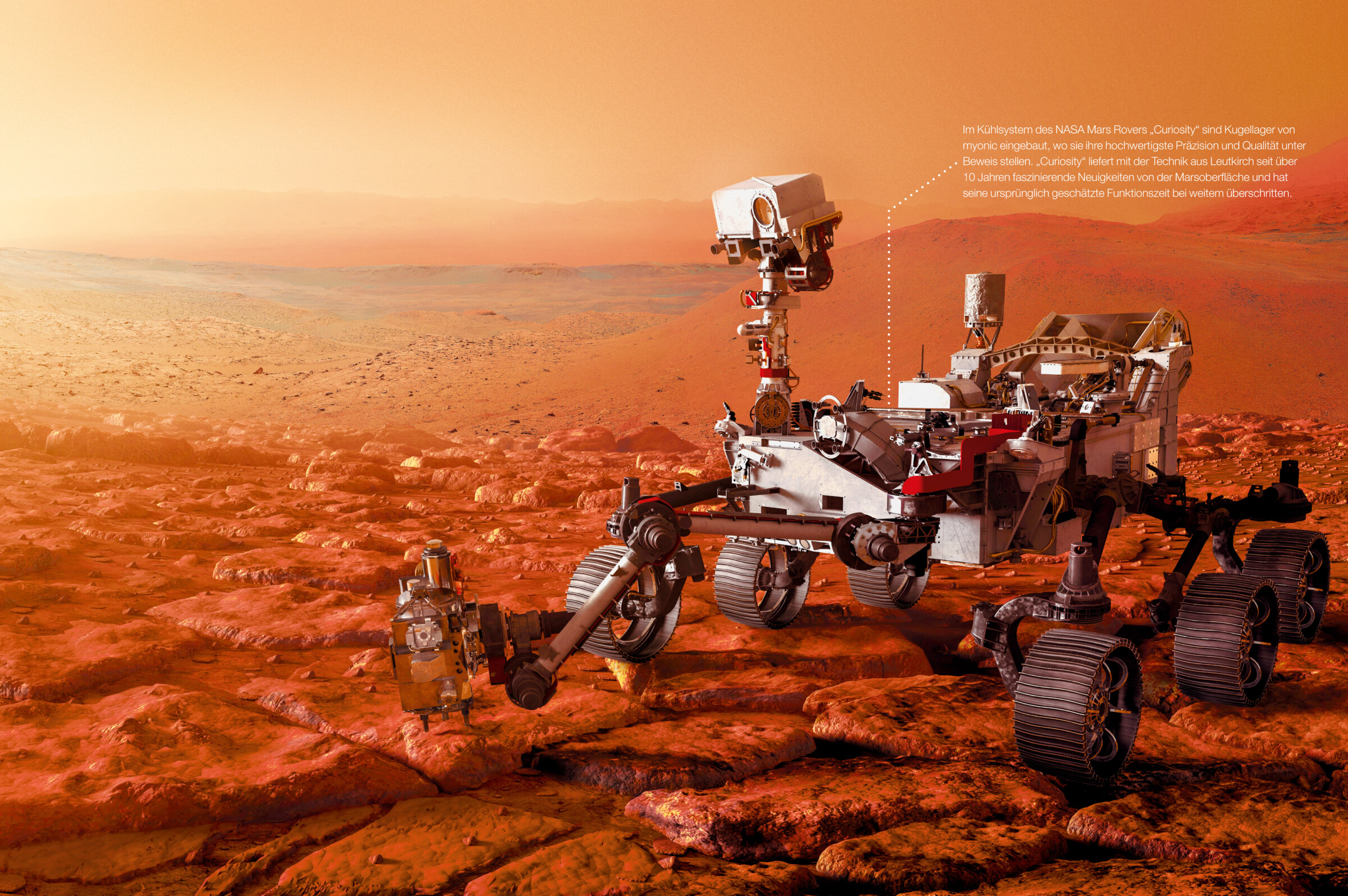

Zum Produktprogramm gehören unter anderem Wälzlager für Computer-Tomografen, für chirurgische Instrumente und medizinische Prothesen, für Dentalbohrer, aber auch für Roboterarme zum Einsatz auf Satelliten im Weltraum, für Maschinenspindeln zum High-Speed-Cutting (HSC) und für Navigationssysteme in der Luft- und der Schifffahrt, beispielsweise für den Kreiselkompass.

Diese meist sehr kleinen oder schmalen radialen und achsialen Wälzlager müssen jeweils spezifische Forderungen erfüllen. Das betrifft einen Betrieb ohne Schmierung, um Kontaminationen der Umgebung zu vermeiden, einen Einsatz im Vakuum nahe dem absoluten Temperaturminimum oder den lange anhaltenden, zuverlässigen Betrieb bei sehr hohen, bis über 300.000 min-1 reichenden Drehzahlen.

Für unseren Betriebsmittelbau ist die Drahterodiermaschine MV1200R Connect inzwischen unverzichtbar.

Für unseren Betriebsmittelbau ist die Drahterodiermaschine MV1200R Connect inzwischen unverzichtbar.

Johannes Beckers, Head of Service Mechanic Maintenance/Training at myonic

Auch die MV1200R Connect nutzt myonic vorübergehend für die Produktion. Sind beispielsweise miniaturisierte Spannzangen für die Dental- und die Medizintechnik zu bearbeiten, erweist sich Drahterodieren als besonders vorteilhaft. Dazu sagt Markus Hepp: „In die zylindrischen Werkstücke sind tiefe, nur wenige zehntel Millimeter schmale Nuten die einen aufwändigen Schleifprozess ersetzen. Das gelingt allein mit einem ausgeklügelten Drahterodierprozess. Für solche Bearbeitungen nutzen wir inzwischen intensiv auch die MV1200R Connect.“

Aus gestapelten Blechen erodierten die Auszubildenden erfolgreich die Einzelteile für ein 3D-Puzzle.

Mit der zweiten Drahterodiermaschine verfügen die Fertigungstechniker nun über eine größere Kapazität und vor allem über eine Alternative, sollte die bereits seit vielen Jahren in der Produktion genutzte Maschine ausfallen. Als besonders günstig erachten die Spezialisten in Leutkirch, dass Drahterodieren auch unbeaufsichtigt prozesssicher läuft. „So können wir die Werkstücke in kleinen Serien zum Beispiel in Nachtschichten hinein wirtschaftlich fertigen“, sagt Markus Hepp. Zur Prozesssicherheit trägt wesentlich die automatische Drahteinfädelung der MV1200R Connect bei. Zuverlässig fädelt sie dünne, 0,1 bis 0,3 mm im Durchmesser messende Drähte ein.

Programmierung und Bedienung über Touchscreen empfinden vor allem junge Fachkräfte als besonders einfach und komfortabel.

Markus Hepp, industrial mechanic

Mit dem Draht erodierte Führungselemente aus Hartmetall für die Kugellagerfertigung

Die in den ersten Wochen bereits sehr guten Erfahrungen mit der MV1200R Connect treiben die Experten bei myonic dazu an, die Technologie Drahterodieren über die bisherigen Anwendungen hinaus zu nutzen. Wie Johannes Beckers berichtet, können Beschäftigte im Unternehmen mit Hilfe der MV1200R Connect ein weitreichendes Know-how rund um die Bearbeitungstechnologie Drahterodieren erarbeiten und ausbauen. „Das macht uns nicht nur etwas unabhängiger von externen Zulieferbetrieben, sondern schafft einen Wettbewerbsvorteil. Wir können nun wirtschaftliche, zukunftsorientierte Bearbeitungsprozesse selbst entwickeln“, fügt er an. So werden zahlreiche Werkstücke bisher in mehreren Schritten, beispielsweise Fräsen, Bohren, Schleifen und – bei schwierigen Geometrien – Drahterodieren bearbeitet.

Das verursacht natürlich erheblichen innerbetrieblichen Aufwand für Organisation und Logistik. Zudem entstehen lange Liege- und somit Durchlaufzeiten. Wie Johannes Beckers urteilt, kann es sich als wesentlich besser und schneller erweisen, die Bauteile so zu konstruieren, dass man sämtliche Konturen und Geometrien allein mit dem Draht erodieren kann. Wie Markus Hepp berichtet, sei das zwar auf den ersten Blick eine langwierige Bearbeitung.

„Aber – “, so sagt Johannes Beckers: „man muss den gesamten Durchlauf betrachten. Entfallen die mehrfachen Aufspannungen auf Maschinen unterschiedlicher Bearbeitungsverfahren, kürzt das zum einen deutlich die Durchlaufzeiten und vermindert den innerbetrieblichen Aufwand. Zum anderen sorgt die Einmalaufspannung auf der Drahterodiermaschine für wesentlich höhere Genauigkeit. Wir können sämtliche funktionsbestimmenden Konturen zuverlässig kleiner 0,01 mm genau fertigen. Das erweist sich vor allem bei Bauteilen für komplexe Vorrichtungen, die wir im Betriebsmittelbau für unsere Schleifmaschinen fertigen, als besonders vorteilhaft.“ Somit lässt sich der vermeintliche Nachteil des Drahterodierens in einen qualitätsbestimmenden Vorteil ummünzen.

Entwicklung und Produktion für Miniatur-Präzisionswälzlager befinden sich am Hauptstandort in Leutkirch im Allgäu.

Name und Sitz des Unternehmens:

myonic GmbH

Deutschland

Gründungsjahr:

Stammhaus 1936 als RMB (Roulements Miniatures de Bienne) S.A. in Biel, Schweiz, 1968 als MKL Miniaturkugellager Leutkirch am heutigen Hauptstandort Leutkirch

Geschäftsführer:

Christoph von Appen

Mitarbeiterzahl:

345 am Hauptstandort Leutkirch

Kerngeschäft:

Entwicklung und Produktion spezieller, individuell auf die Applikationen optimierter Miniatur-Präzisionswälzlager und Lagereinheiten für ausgewählte, anspruchsvolle Antriebssysteme in der Medizintechnik, in der Luft- und Raumfahrt, in der Automobilindustrie, im Maschinen- und Anlagenbau sowie in der Mikromechanik

myonic GmbH

Steinbeisstrasse 4

88299 Leutkirch

Deutschland

Tel. +49 7561 978-0

info.de@myonic.com

www.myonic.com

Johannes Beckers sieht in seiner Funktion als Leiter der gewerblichen Ausbildung seine wesentliche Aufgabe darin, junge Menschen für Tätigkeiten in der Industrie zu gewinnen.

Wir betrachten den Nachwuchs als eine Zukunftsaufgabe und als eine spezielle Herausforderung. Junge Menschen kommen nicht mehr, wie vor einigen Jahren noch, automatisch für eine Beschäftigung in die Industrie. Um aber zukünftig in Deutschland noch wettbewerbsfähig produzieren zu können, benötigen wir eine Vielzahl gut ausgebildeter Fachkräfte. Deshalb steht die innerbetriebliche Ausbildung bei myonic ganz oben auf der Agenda. Wir planen, die Anzahl der gewerblichen Auszubildenden in den nächsten Jahren zu verdoppeln.

Wir wollen junge Leute mit ansprechender und anspruchsvoller Technik überzeugen. Nach wie vor sehe ich, dass sich Jugendliche für Technologien begeistern können, zum Beispiel für Smartphones, Tablets und die damit verbundenen Apps. Wenn wir also diese Menschen als Nachwuchs in unsere Unternehmen holen wollen, müssen wir diese Interessen ernst nehmen und bieten z. B. neben moderner Fertigungstechnik jedem Azubi ein eigenes Tablet zur Lernunterstützung. Zudem haben wir ein Bonussystem bei guten Noten für die Ausbildung geschaffen, was einen zusätzlichen Anreiz schafft.

Als ein gutes Beispiel kann ich die Drahterodiertechnologie von Mitsubishi Electric anführen. Die Maschine MV1200R Connect ist mit einer zukunftsweisenden Steuerung ausgestattet. Sie wird über einen großen Touchscreen programmiert und bedient. Das kommt dem von Smartphones gewohnten Umfeld der jungen Leute sehr weit entgegen. Diese Umgebung ist ihnen vertraut, dort können sie das in ihrer Freizeit selbst trainierte Know-how und ihre Fähigkeiten unverzüglich anwenden. Bei entsprechender Unterstützung durch erfahrene Experten haben sie sofort Erfolgserlebnisse.

Wir müssen möglichst frühzeitig fordernde Technologien in die Ausbildung integrieren. Heute schreckt man Jugendliche mit den noch vor wenigen Jahren üblichen Ausbildungsinhalten ab. Das betrifft beispielsweise, wochenlang ein Stück Profil aus Stahl mit einer Feile manuell in Form zu bringen. Junge Leute sind heute sehr viel weiter in ihren intellektuellen Fähigkeiten fortgeschritten, als man annimmt. Sie wollen gefordert werden. Also ist es geradezu richtig, sie möglichst zeitig mit anspruchsvollen Technologien, wie dem CNC-Programmieren, dem mehrachsigen Bearbeiten auf Dreh- und Fräszentren oder dem eher exotischen Verfahren Drahterodieren vertraut zu machen.

Neben dem technologisch attraktiven Umfeld gehört selbstverständlich eine der Zeit angepasste soziale Struktur dazu. Gefragt und bevorzugt sind heute eher kollegiale, aber dennoch die Richtung und die Inhalte bestimmende Verhaltensweisen. Alle in einem Unternehmen Beschäftigten wollen und sollen ihre Fähigkeiten und Leistungen einbringen und dafür geschätzt werden. Unternehmen müssen sich insgesamt als begehrenswerte Arbeitgeber präsentieren. myonic gehört zu den 100 attraktivsten Arbeitgebern in Deutschland.

Leiter der gewerblichen Ausbildung

myonic GmbH

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com