Schweizer Uhren gelten als Inbegriff von Präzision, Qualität und Zuverlässigkeit. Höchste Ansprüche an Design und Ästhetik machen sie zudem zu repräsentativen Schmuckstücken. Nur die Besten der Branche erringen die als Ritterschlag begehrte Auszeichnung mit dem Grand Prix d`Horlogerie de Genève. Der auf diese Kundschaft spezialisierte Zulieferer Inhotec SA in Le Locle (Schweiz) hat sich vor einem Jahr für eine Mitsubishi Electric Drahterodiermaschine MX600 entschieden.

Perfektion bei Funktion und Ästhetik.

Funkenerosion in der ganz besonderen Welt Schweizer Uhrenhersteller.

„Unseren Status in der Branche kann man daran erkennen, dass mehrere unserer Kunden beim Grand Prix d`Horlogerie de Genève Auszeichnungen erhalten haben“, sagt Alexandre Eme, Direktor der Inhotec SA in Le Locle in der Schweiz. Mit rund 50 Mitarbeitern stellt seine Firma Bauteile sowie Baugruppen für die Schweizer Uhrenindustrie her. Nach schweren Krisen ähnelt deren Geschäftsmodell demjenigen der Automobilbranche, wo die Hersteller sich für mehr oder weniger große Anteile der Produktion auf Zulieferer stützen. Diese kleinen Zulieferer können flexibler und günstiger arbeiten als die großen Flaggschiffe der Branche. Voraussetzung für diese Zusammenarbeit ist jedoch, dass die Zulieferer auf dem gleichen Top-Niveau arbeiten wie die Markenhersteller selbst und die gleiche Qualitätsphilosophie haben.

{%CAPTION%}

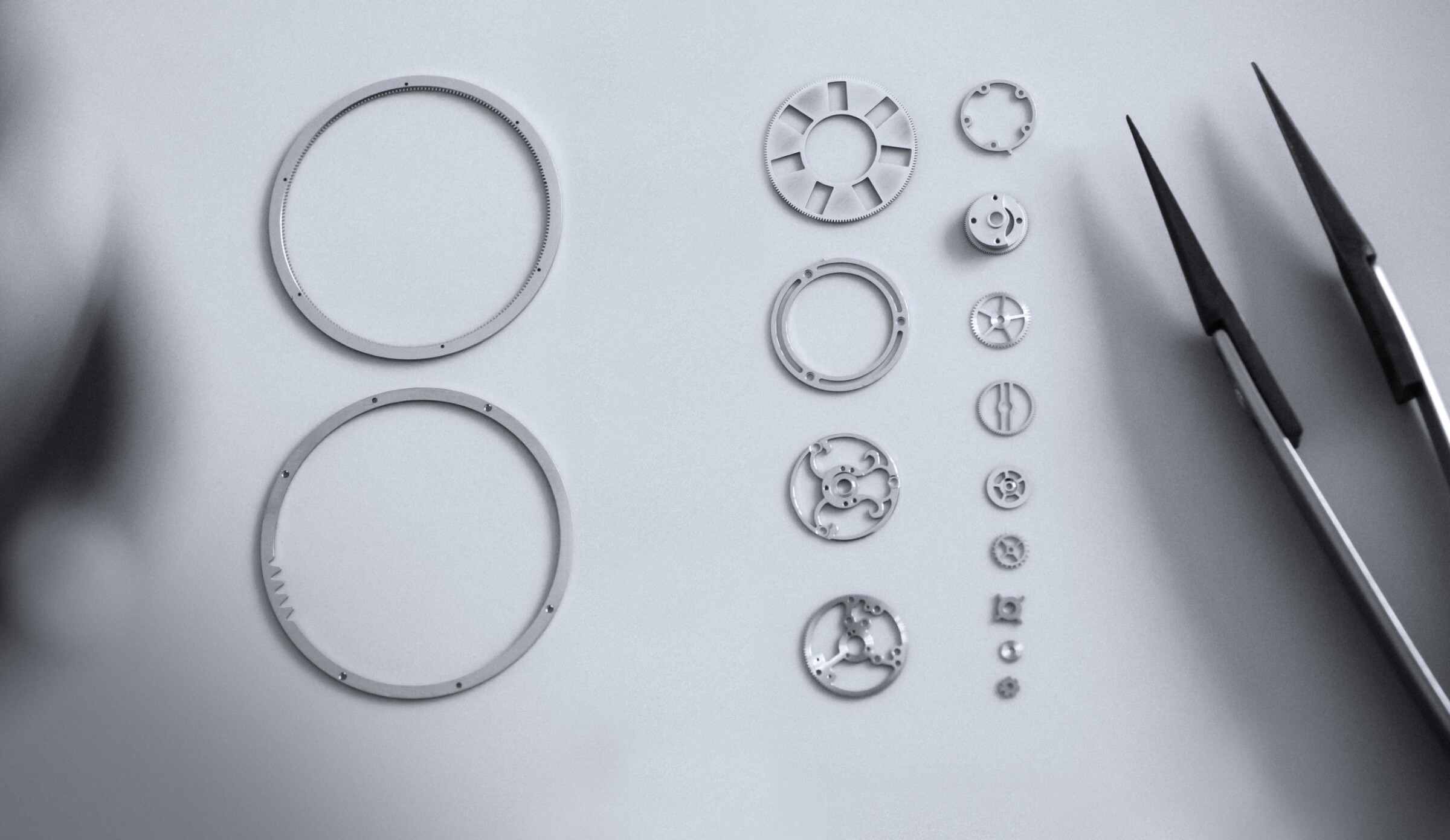

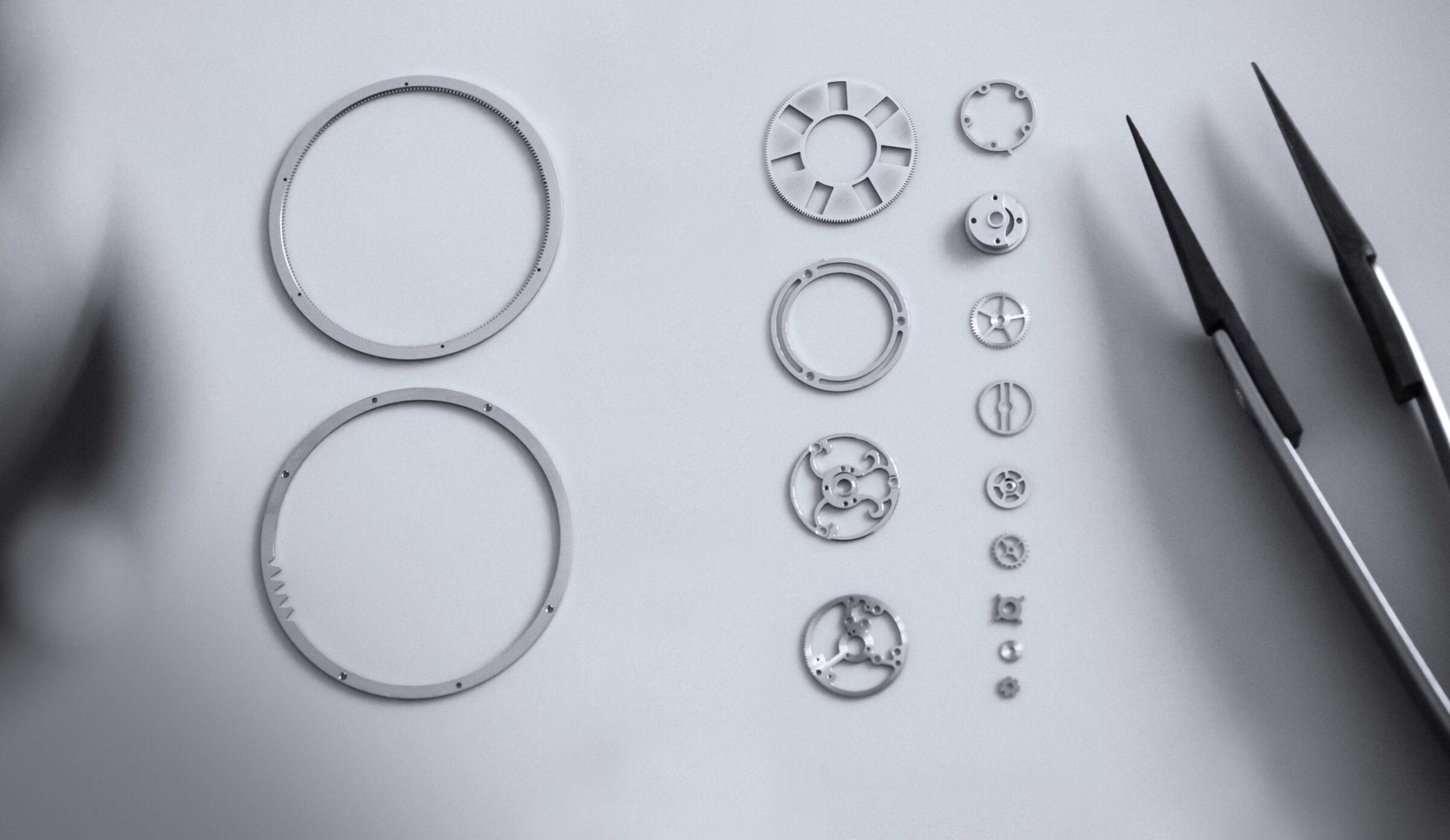

Ein entscheidendes Merkmal Schweizer Uhren ist ihre perfekte Ästhetik auch im Inneren. Das gesamte Innenleben bis hin zu den kleinsten Bestandteilen der Mechanik hat eine Verarbeitungsqualität, die man sonst nur an hochwertigen Schmuckstücken findet. Das beginnt schon bei den Werkstoffen, denn klassische Stähle spielen hier eher eine Nebenrolle. Zu den bevorzugten Materialien gehört hingegen Durnico, ein rostfreier Maraging-Edelstahl (X2NiCoMo18-9-5) mit hohen Gehalten an Nickel, Cobalt und Molybdän, der durch spezielle Wärmebehandlung extrem hart und fest wird. Daneben wird auch viel Messing sowie in manchen Fällen das besonders leichte und zugleich hochfeste Titan verarbeitet. Auch die geforderten Toleranzen liegen deutlich unter den Vorgaben, die im Bereich der Feinmechanik vielfach gefordert werden. Typischerweise sind ± 2 µm und in manchen Fällen sogar lediglich ± 1 µm einzuhalten, was Messsysteme mit besonders hoher Genauigkeit voraussetzt.

Dekorativ mit Perleffekt bearbeitete Platine für ein Uhrwerk

Mit der exakten Einhaltung genauestens vorgegebener Abmessungen ist es in der Welt der Schweizer Uhrenfertigung jedoch noch lange nicht getan. So gut wie jedes Teil muss darüber hinaus sehr hohe ästhetische Ansprüche erfüllen. Grate, roh bearbeitete Flächen oder raue Schnittkanten sind völlig tabu, und auch auf die Qualität der Beschaffenheit der Oberfläche wird großer Wert gelegt. Beim Finishen der Teile kommen daher zahlreiche Schleif-, Strahl- und Polierverfahren zum Einsatz. Hierbei handelt es sich vielfach um Spezialausführungen der sonst in der Industrie üblichen Systeme, die an die besonderen Anforderungen der Branche angepasst wurden. Darüber hinaus werden außergewöhnlich viele Arbeitsgänge von Hand durchgeführt, wobei oft Lupen oder Stereomikroskope eingesetzt werden. Als Symbol für diese gelebte Qualitätsphilosophie kann die Uhrmacherlupe gelten, die so gut wie alle Inhotec-Mitarbeiter an einem Drahtbügel um den Hals mit sich führen – und auch ständig verwenden.

{%CAPTION%}

Besonders hohe Genauigkeit vorausgesetzt.

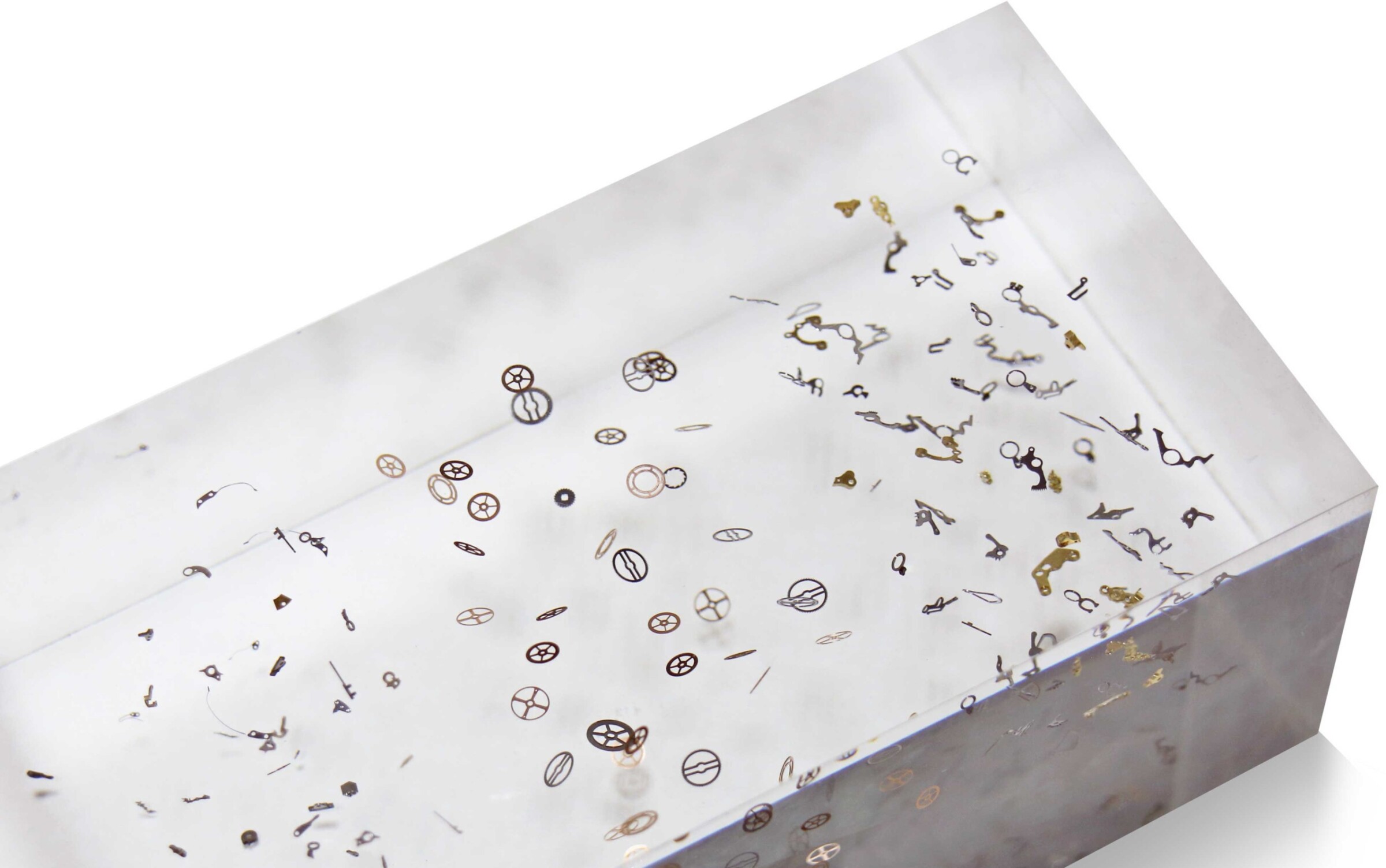

Ausgangspunkt der Prozesskette ist bei Inhotec ein sehr umfassendes Lager an Rohlingen. Bei diesen handelt es sich um kleine, meist rechteckige Plättchen aus den bereits erwähnten Werkstoffen, die in unterschiedlichen Abmessungen und Dicken bezogen werden. Eine möglichst umfassende Vorratshaltung in diesem Bereich ist Voraussetzung für eine schnelle Lieferfähigkeit bei hereinkommenden Anfragen. Diese Plättchen werden entweder im Lieferzustand oder nach einem vorausgehenden beidseitigen Schleifvorgang zur Dickenreduzierung bzw. Oberflächenvorbereitung in der Fräsabteilung verarbeitet. Hier kommen zahlreiche drei- oder fünfachsige Fräsbearbeitungszentren zum Einsatz. Im Zuge dieser Bearbeitung werden auch die Pass- und Befestigungsbohrungen auf Maß gebracht, mit deren Hilfe die Plättchen während des nachfolgenden Funkenerosions-Zuschnitts paketweise auf dem Arbeitstisch der Maschine fixiert werden. Die eingesetzten Frässysteme gehören zur höchsten Qualitätsstufe und entsprechen dem jeweils neuesten Stand der Technik.

{%CAPTION%}

„Wir streben bei jedem Aspekt der Herstellung eines Bauteils nach Perfektion. Nur mit einer solchen Qualitätsphilosophie kann man höchstwertige Uhren herstellen.“

Die Bearbeitung durch Funkenerosion, die bei Inhotec stattfindet, unterscheidet sich grundsätzlich von dem, was man aus anderen Einsatzbereichen wie z. B. dem Formenbau gewohnt ist. Im Formenbau steht oft die Schnittleistung im Vordergrund, während die Rauheit der Trennfläche eher sekundär ist. Man setzt auf „dicken“ Draht, hohe Funkenenergie und entionisiertes Wasser als Dielektrikum.

{%CAPTION%}

Ganz anders dagegen die Arbeitsweise bei der – letztes Jahr in Betrieb genommenen – Funkenerosionsanlage Mitsubishi Electric MX600. Bei diesem speziell für die Feinstbearbeitung ausgelegten System wird Öl als Dielektrikum eingesetzt. Das ist zwar langsamer, dafür jedoch wesentlich schonender für das bearbeitete Material. Hinzu kommt eine Elektronik, welche mit feinfühlig dosierbaren Impulsdauern bis herab zu einer Milliardstel Sekunde eine äußerst glatte Schnittkante erzeugen kann. Bei Inhotec wird die Schnittkante nach dem ersten Schneiddurchgang typischerweise sieben bis zehn Mal erneut mit immer geringeren Zustellungen und entsprechend reduzierter Funkenenergie abgefahren. Das Ergebnis sind äußerst glatte Schnittkanten, die selbst den höchsten Anforderungen der Uhrenhersteller entsprechen.

Die Bedienung ist einfach und intuitiv erlernbar.

„Mit der neuen Anlage sind wir rundum zufrieden“, bilanziert Sylvain Jacquot, Leiter der Abteilung Elektroerosion bei Inhotec. Die Mitsubishi Electric MX600 arbeitet mit Drahtelektroden im Dickenbereich von 0,2 bis herab zu 0,03 mm Ø und läuft seit der Inbetriebnahme vor einem Jahr rund um die Uhr im 24/7-Dauereinsatz. Dank der modernen Steuerung mit hochauflösenden grafischen Darstellungen der Abläufe war die Bedienung einfach und intuitiv erlernbar. Im Vergleich mit den bisher eingesetzten Anlagen eines anderen Herstellers hebt S. Jacquot vor allem zwei Aspekte hervor: ein gutes Preis-Leistungs-Verhältnis sowie den schnellen und effizienten Service durch die Schweizer Vertretung, die Firma Binkert AG in Wallisellen.

Name und Sitz des Unternehmens:

Inhotec SA

Schweiz

Gründungsjahr:

2011

Geschäftsführer:

Alexandre Eme

Mitarbeiterzahl:

50

Kerngeschäft:

Zulieferung anspruchsvoller mechanischer Komponenten und kompletter Baugruppen für hochwertige Schweizer Uhren – vom Prototyp bis zu Serien von mehreren 1.000 Stück. Dabei werden alle Arbeitsgänge übernommen, damit der Kunde die Teile sofort in der Produktion einsetzen kann. Neben der Erfüllung höchster Qualitätsansprüche setzt Inhotec auf Reaktionsschnelligkeit und Flexibilität bei der Übernahme jeglicher gewünschter Zusatzaufgaben.

Inhotec SA

59, Rue de France

2400 Le Locle / Schweiz

Fon +41 32 9311800

Fax +41 32 9311801

info@inhotec.ch

www.inhotec.ch

Mitsubishi Electric Vertretung Schweiz

Josef Binkert AG

Grabenstrasse 1

8304 Wallisellen / Schweiz

Fon +41 44 832 55 55

Fax +41 44 832 55 66

info@binkertag.ch

www.binkertag.ch

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com