Bei der GBM Kunststofftechnik und Formenbau GmbH müssen Formen nicht nur präzise, sondern auch rationell gefertigt sein und die Teile obendrein ästhetischen Ansprüchen genügen. Mit einer neuen MV2400R Connect gelingt das prächtig.

Problemlöser aus der Kunststoffwelt.

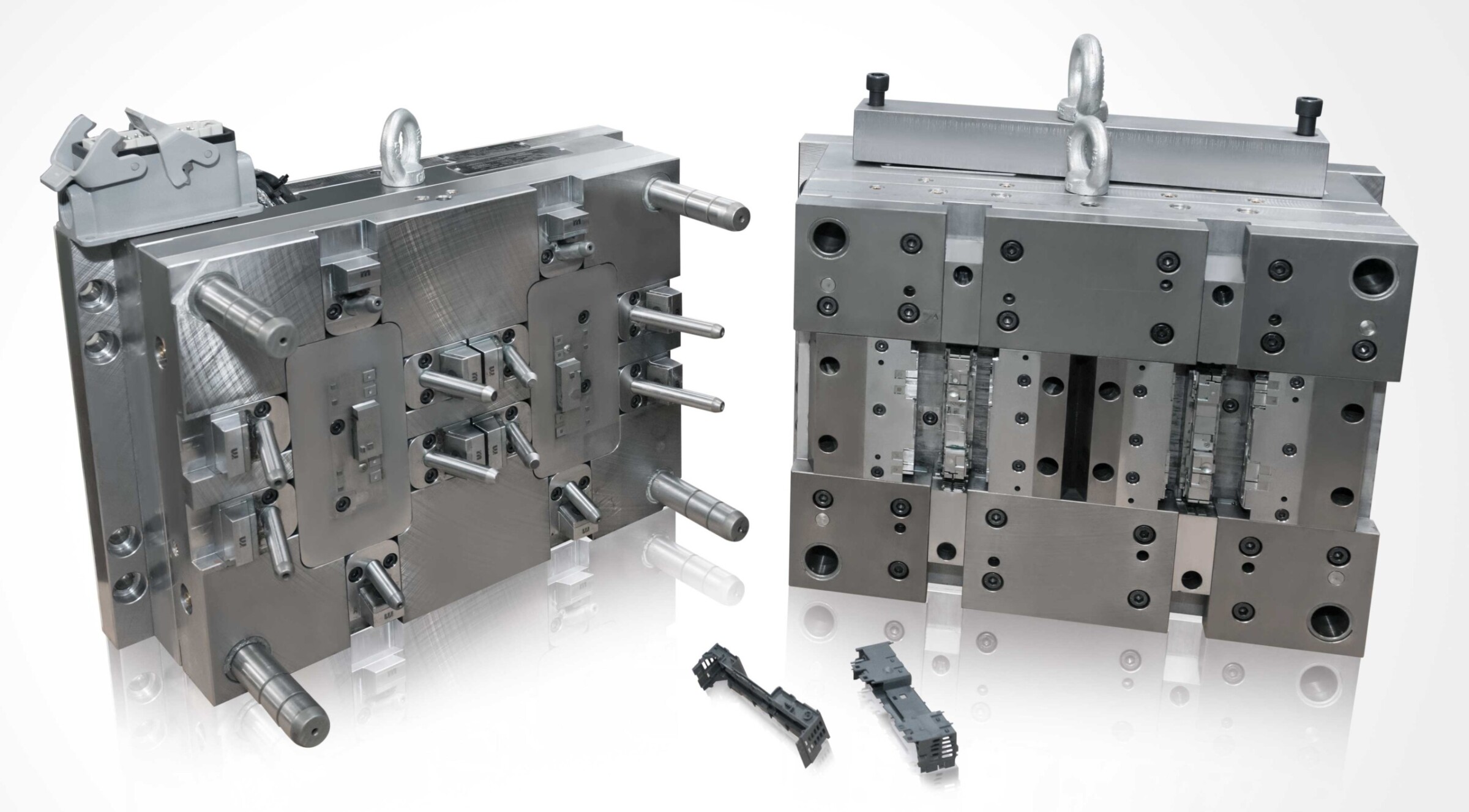

Mit einer Urgewalt von bis zu 2500 Bar wird die Spritzgussmasse in die Form gepresst. Alle 20 Sekunden wiederholt sich das und ein neues Kunststoffteil erblickt das Licht der Welt. „Das sind Steckverbinder für Fahrzeuge“, übertönt Roland Barth die Geräuschkulisse in der Fertigungshalle. Der Geschäftsführer der GBM Kunststofftechnik wirkt merklich zufrieden, und er liefert auch gleich den Grund dafür: „Die Form ist so präzise, dass selbst bei diesem enorm hohen Einpressdruck zwar die Luft entweichen, aber kein Kunststoff austreten kann.“ Nur geringes Spiel bzw. Luftspalte von wenigen Mikrometern weist die Form auf – formgebende Elemente werden aus hochlegierten Werkzeugstählen wie 1.2343ESU oder 1.2712 (gehärtet auf 54HRC) hergestellt, während die die Formbasis aus unlegierten Werkzeugstählen oder höherwertigen Nitrierstählen wie 1.2738 besteht.

Insgesamt 35 Spritzgussmaschinen stehen in den Hallen von GBM, die im österreichischen Städtchen Mattighofen nahe Salzburg beheimatet ist. Ob Teile für Autos, für Geräte in der Medizintechnik oder für Telekommunikations-Ausrüstung – es gibt kaum etwas, das GBM nicht in Kunststoff gießen kann. Das wissen auch die Kunden, und das spricht sich herum. Es klingt fast etwas überheblich, doch Fakt ist: „Wir machen kein klassisches Marketing, weil das als Instrument für uns nicht funktioniert“, sagt Roland Barth. Keine Newsletter, keine Post-Mailings und keine sonstigen Akquiseaktionen. „Neue Kunden kommen, weil wir für bestehende Problemlöser sind und unsere Arbeit gut machen“, sagt Barth.

Ein Spritzgusswerkzeug für Bauteile einer Industriesteuerung mit zwei Kavitäten und beheiztem Schmelzeleitsystem – die beweglichen Elemente dichten in ihrer Endlage völlig ab.

So kommt eins zum anderen, oder genauer: ein Auftraggeber zum nächsten. Auf diese Weise hat GBM beachtliche Referenzen gesammelt. Autokonzerne gehören ebenso dazu wie Größen aus der Elektronikbranche. „Kfz-Ladetechnik ist ein Bereich, der sich derzeit sehr stark entwickelt“, sagt Roland Barth. Äußerst komplexe Formen entstehen hierfür – etwa um Wallboxen zu fertigen, die kompakten E-Ladestationen für die Hauswand.

Präzise und rationell gefertigte Formen.

Von der Garagenfirma zum internationalen Player

Angefangen hat alles in der sprichwörtlichen Garage. Die stand neben dem Wohnhaus der Gründer Georg und Wilma Barth, den Eltern des heutigen Geschäftsführers. Ein Schuppen diente damals als Lager. Heute belegt GBM insgesamt sieben große Hallen – und ist nicht mehr nur ein Zulieferer als Tier 2 oder 3 für Spritzgussteile und/oder Baugruppen, sondern Problemlöser mit jahrzehntelanger Erfahrung. Der Umkehrschluss dieser Geschäftsphilosophie sieht so aus: „Wir benötigen Maschinen, die uns dabei helfen, die Probleme unserer Kunden anzugehen und ihre Wünsche umzusetzen“, rahmt Barth die Anforderungen kurz und knapp ein. Um diesen Anspruch zu erfüllen, hat GBM jüngst eine MV2400R Connect von Mitsubishi Electric gekauft. „Wir hatten schon in Vorgesprächen einen sehr guten Eindruck gewonnen“, blickt Barth zurück. Auch ein Konkurrenzprodukt habe zur Wahl gestanden. Den Ausschlag gaben Gespräche mit Werkzeugmachern und Formenbauern im Umfeld. „Die Branchenkollegen gaben ausnahmslos ein gutes Bild von Mitsubishi Electric“, so Barth. Hinzu kam das gute Renommee des Global Players aus Japan mit seinen mehr als 30 Jahren Erfahrung im Erodiersektor.

{%CAPTION%}

Mehr als 30 Jahre Erfahrung im Erodiersektor.

Ein Jahr ist die Maschine nun in Betrieb, und der sehr gute erste Eindruck habe sich noch verstärkt, so Barth. Eingesetzt wird die Erodiermaschine bei GBM fast ausschließlich, um Formen für Spritzgussteile herzustellen. „Wir nutzen die Maschine länger als ein typischer Auftragsfertiger. Wichtig war uns daher, dass die Technik auch über einen längeren Zeitraum zuverlässig und präzise ihren Dienst tut“, erläutert Barth. Eine weitere Anforderung: Die Maschine sollte innerhalb kürzester Zeit im Echtbetrieb laufen. „Wir können es uns nicht erlauben, Dinge auszuprobieren und Probestücke anzufertigen“, sagt Roland Barth.

Auch bei diesem wichtigen Aspekt legte Mitsubishi Electric eine Punktlandung hin. Und das, obwohl für Daniel Mühlbacher, bei GBM Werkzeugmechaniker, die Begegnung mit der Mitsubishi Electric Welt zunächst einen Kulturschock bedeutete. „Unsere vorherige Erodiermaschine eines anderen Herstellers hatte viele Jahre ihren Dienst bei uns getan“, berichtet er, die gewohnten Routinen mussten also erstmal beiseite. Schnell jedoch war klar, dass der Schock durchweg positiv war. Einige Tage verbrachte Mühlbacher am Sitz von Mitsubishi Electric in Ratingen bei einem Seminar. „Danach konnte ich direkt produktiv arbeiten und war außerdem in der Lage, die Kollegen im Umgang mit der neuen Technik zu unterweisen“, gibt sich Mühlbacher sowohl von der Technik der MV2400R Connect als auch von der Benutzeroberfläche äußerst angetan.

{%CAPTION%}

Maschine läuft ohne Bedienpersonal.

Neben der schnellen Schnittgeschwindigkeit ist für die Österreicher ein wichtiger Faktor die Beschaffenheit der Oberflächen. „Sehr oft regulieren die Oberflächeneigenschaften der geschnittenen Kontur maßgeblich die Entform-Eigenschaften des gespritzten Bauteils aus dem Werkzeug. Eine gute und zuverlässige Entformung ist eine Kerneigenschaft für sichere und fähige Prozesse“ erläutert Roland Barth. Entscheidend sei, wie viel nach dem Schneidvorgang nachgearbeitet werden muss. „Das ist für uns natürlich ein ganz wesentlicher Kostenaspekt. Mit der neuen Mitsubishi-Maschine hat sich auch dies deutlich positiv entwickelt“, so Barth. Weil die Maschine zudem die meiste Zeit ohne Bedienpersonal läuft, ist das Feature „Automatische Drahteinfädelung“ von immenser Bedeutung. „Wir können uns schlicht darauf verlassen, dass, sollte ein Draht mal reißen, die Anlage die Arbeit selbsttätig fortsetzt. Und dies nicht nur am Startloch, sondern auch im Werkstück“, so Barth.

Last but not least stimmte auch die menschliche Komponente. Bei der Anschaffung hatte Roland Barth Unterstützung von Daniel Rieder, Fachberater beim Maschinengroßhändler Büll & Strunz, der seit 2016 exklusiv für Mitsubishi Electric auf dem österreichischen Markt aktiv ist. „Die Chemie hat gepasst“, beschreibt Barth den guten Kontakt.

Wir haben ein sehr breites Kundenportfolio, für die wir sehr komplexe Formen benötigen und teils Speziallösungen erdenken. Wir sind da breit aufgestellt.

Roland Barth, Geschäftsführer bei GBM Kunststofftechnik und Formenbau GmbH

Müsste Roland Barth ein erstes Fazit ziehen, es sähe so aus: „Für uns war die Investition wichtig, um jetzt und in Zukunft Formen in schnellerer Zeit als bisher herstellen zu können, deren Oberflächen außerdem nicht nachbearbeitet werden müssen.“ Welche weiteren Vorteile die neue Erodiermaschine bereithält, könne er zum jetzigen Zeitpunkt noch gar nicht absehen. „Ich würde nicht behaupten, dass wir in der kurzen Zeit einen Endstand erreicht haben, was das Können der Maschine angeht.

GBM Kunststofftechnik und Formenbau GmbH

Klar ist: Wir wollen weiter wachsen und die Maschine wird uns dabei unterstützen“, so Barth. Ganz bewusst habe er sich daher für eine größere Anlage entschieden, die zudem mit der neuen D-Cubes-Oberfläche ausgestattet ist. „Hier sehe ich viel Potenzial, um in Zukunft beim Erstellen von Formen für unsere Spritzgussteile noch ganz neue Möglichkeiten abzuschöpfen.“

Name und Sitz des Unternehmens:

GBM Kunststofftechnik und Formenbau GmbH

Österreich

Gründungsjahr:

1974

Mitarbeiterzahl:

80

Kerngeschäft:

Fertigung von Spritzgussteilen und -systemen sowie Formen und Werkzeugen für Unternehmen aus den Bereichen Automotive, Elektro, Elektronik oder auch Medizintechnik

GBM Kunststofftechnik und Formenbau GmbH

Moosstrasse 14

5230 Mattighofen

Österreich

Fon +43 (0) 7742 3120

Fax +43 (0) 7742 3874

www.gbm-kunststoff.com

office@gbm-kunststoff.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com