Auf Präzision fokussiert: Vom Prototyp und Einzelstück bis zur mittleren Serie stellt der Lohnfertiger SNOP61 SARL im französischen Athis de L’Orne hochgenaue Bauteile überwiegend aus schwierig zu bearbeitenden Werkstoffen her. Mit seinem ausgeprägten Interesse an hochwertiger Technik hat der Inhaber und Geschäftsführer Frédéric Tertre sein Unternehmen überregional als Spezialist für Präzisionsfertigung etabliert.

Frédéric Tertre. Geschäftsführer bei SNOP61

Dabei kommt uns die zuverlässige Drahteinfädelung der MV von Mitsubishi Electric natürlich entgegen. Ohnehin arbeiten diese Drahterodiermaschinen äußerst zuverlässig.

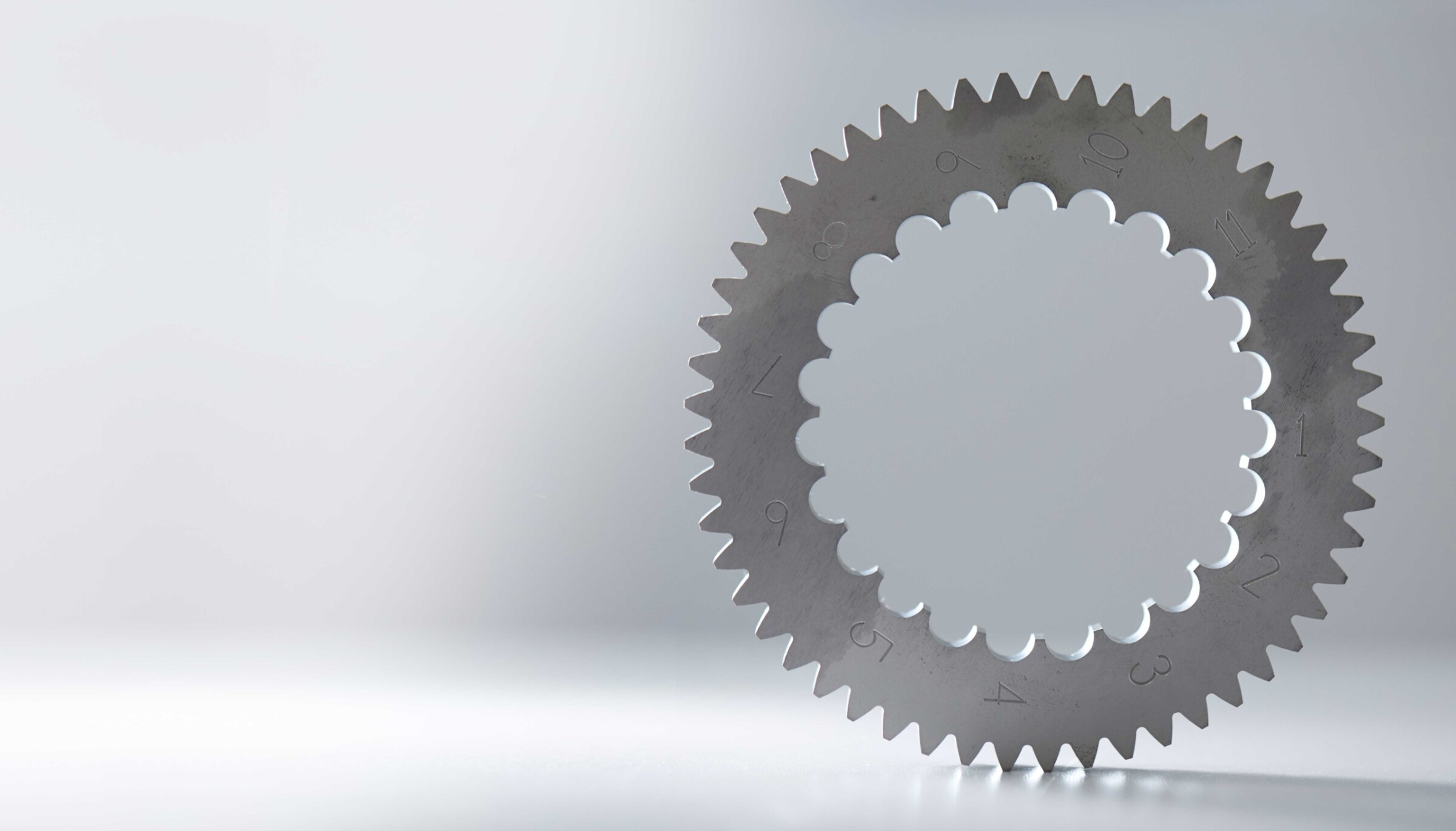

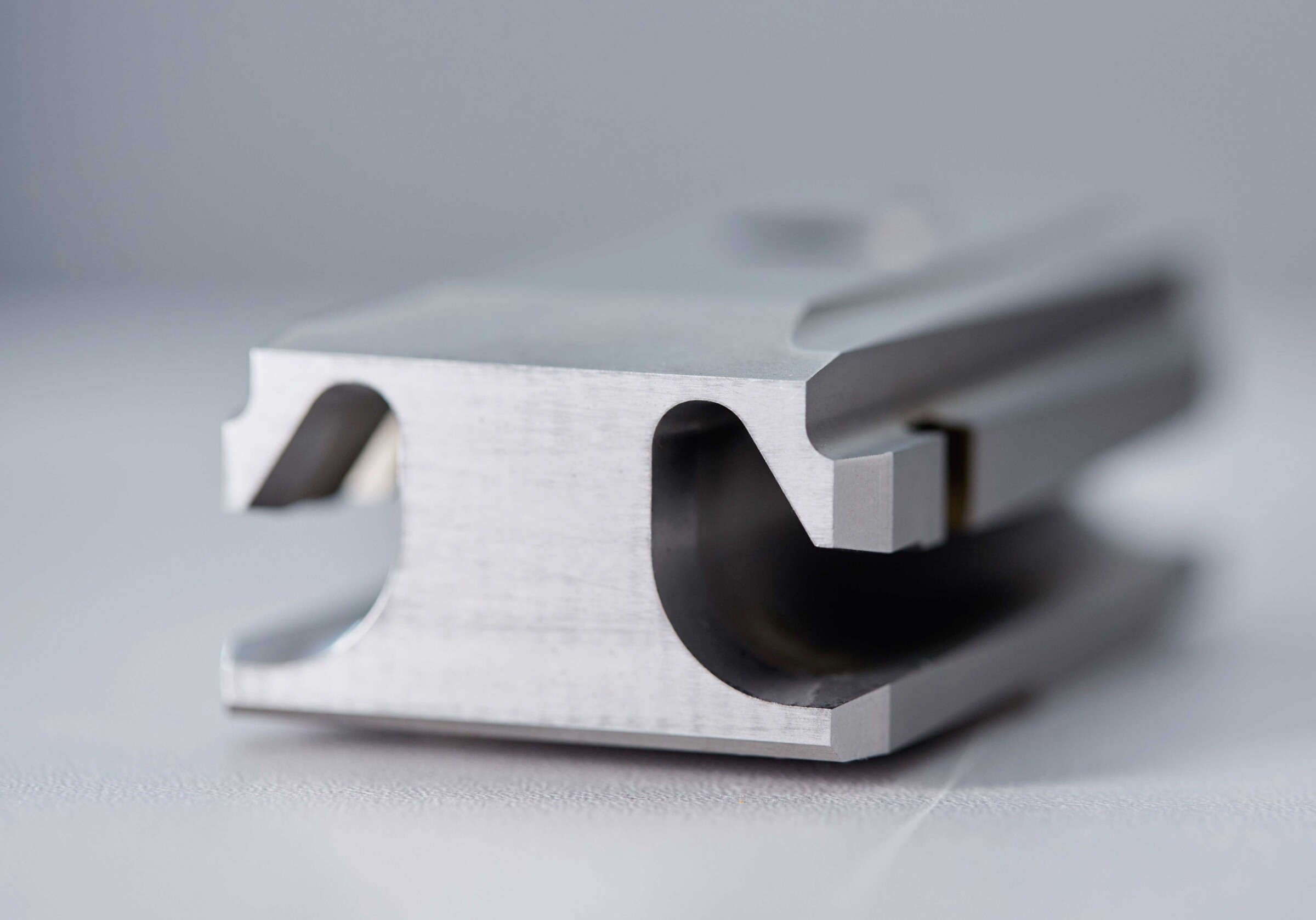

Hinter der unscheinbaren Fassade im französischen Athis de L’Orne verbirgt sich Fertigungstechnik auf höchstem Niveau. Das Unternehmen verfügt über mehrere 3- und 5-achsige Bearbeitungszentren auf dem aktuellen Stand der Technik sowie über eine Anzahl an hochwertigen Drehzentren und Präzisionsschleifmaschinen. Besonders prominent allerdings präsentiert Frédéric Tertre, Inhaber und Geschäftsführer, seine beiden im Jahr 2016 beschafften Drahterodiermaschinen MV2400R und MV1200R von Mitsubishi Electric. Er hat sie in einer separaten Umhausung in der Werkstatt platziert. Dafür nennt er gute Gründe: „Genauigkeiten zwischen 3 µm und 5 µm erfordern besondere Sauberkeit und auch eine Klimatisierung der Maschinen.“ Die beiden Drahterodiermaschinen haben wesentlichen Anteil daran, dass der Lohnfertiger inzwischen überregional für seine zuverlässig hochgenaue Bearbeitung geschätzt wird. Das Unternehmen fertigt Bauteile als Einzelstücke und in kleinsten Serien für den Werkzeug- und Formenbau unter anderem für Stanz-, Umform- und Spritzgießwerkzeuge. Das betrifft aber auch Verschleißteile unter anderem für Kunststoffmaschinen, zum Beispiel feinste Düsen zum Extrudieren von Glasfasern. Darüber hinaus bearbeiten die Präzisionsfertiger Prototypen und Serienbauteile, die stark verschleißend beansprucht werden. Dies betrifft wesentliche Komponenten für Sonder-, Montage-, Textil- und Verpackungsmaschinen, wie Führungsbuchsen, Düsen sowie Leit- und Umlenkhebel. Auch Hülsenformen für die Luftfahrt haben die Spezialisten in Athis de L’Orne schon gefertigt. Damit diese Werkstücke lange standhalten, bestehen sie aus unlegierten Werkzeugstählen, Kalt- und Warmarbeitsstahl sowie aus hochfesten und härtbaren Stahllegierungen.

{%CAPTION%}

Die Vorteile des Drahterodierens.

Aus solchen Werkstoffen kann man Präzisionsbauteile heute auf besonders stabilen drei- und fünfachsigen Bearbeitungszentren fräsen. Frédéric Tertre schätzt allerdings die Vorteile des Drahterodierens. Wie er berichtet, arbeitet das Verfahren zwar langsam, „aber mit Drahterodieren erzeugen wir in einem Verfahren hochgenaue, den Forderungen an beste Oberflächengüte vollauf entsprechende Werkstücke“, sagt er. Als besonders günstig erachtet er zudem, dass die Drahterodiermaschinen völlig unbeaufsichtigt arbeiten können. „Dabei kommt uns die zuverlässige Drahteinfädelung der MV von Mitsubishi Electric natürlich entgegen. Ohnehin arbeiten diese Drahterodiermaschinen äußerst zuverlässig“, ergänzt Tertre. Um trotz der niedrigen Bearbeitungsgeschwindigkeiten wirtschaftlich zu fertigen, bearbeiten die Spezialisten in Athis de L’Orne jeweils mehrere Werkstücke in einer großen Platte. Wie Tertre bestätigt, hat er eigens dafür in die MV2400R und MV1200R investiert. Zuvor hatte er schon umfangreiche Erfahrungen mit den Drahterodiermaschinen FX20 von Mitsubishi Electric. Diese hatten sich bereits seit dem Jahr 1998 im Unternehmen bewährt. Allerdings bieten die aktuellen Maschinen einen deutlich größeren Arbeitsraum. Somit kann der Lohnfertiger heute einerseits kleine Bauteile in Serien bedienerlos fertigen, andererseits auch größere, bis zu 800 x 400 x 150 mm messende Werkstücke bearbeiten. Letzteres betrifft beispielsweise Niederhalter für Umformwerkzeuge.

{%CAPTION%}

Die Vorteile des Drahterodierens.

Im Vergleich zu der bewährten FX20 arbeiten die MV-Maschinen deutlich schneller. Somit kann der Lohnfertiger eine Vielzahl an Bauteilen aus schwierig zu bearbeitenden Werkstoffen bis zu 30 Prozent wirtschaftlicher bearbeiten, wie Geschäftsführer Tertre bestätigt. Darüber hinaus ist die MV1200R mit der Option des Digitalen Feinschlichtgenerators DFS ausgestattet. In Verbindung mit Drähten höchster Qualität verwirklichen sie beste Oberflächengüte. „Dies verkürzt erheblich die Durchlaufzeiten. Die drahterodierten Bauteile können ohne aufwendige Nacharbeit direkt in Stanzwerkzeuge oder Sondermaschinen eingebaut werden“, berichtet Tertre. Somit tragen die MV-Maschinen auch zu einer hohen Flexibilität und zu kurzen Lieferzeiten beim französischen Lohnfertiger bei. Im Vergleich zu den FX20 lassen sich die MVs auch deutlich einfacher und komfortabler bedienen. Deshalb werden sie von den Fachkräften bevorzugt. Die an den Maschinen angebaute CNC-Steuerung zeigt wesentlich übersichtlicher und leichter verständlich die aktuellen und zu programmierenden Fertigungsparameter.

{%CAPTION%}

Fertigen rund um die Uhr.

Um die Einricht- und Rüstzeiten zu minimieren, programmieren die Spezialisten in Athis de L’Orne beide Drahterodiermaschinen extern an einem CAD/CAM-System MasterCAM. „Damit die Maschinenbediener direkt auf die Daten im CAD/CAM-System zugreifen können, haben wir den PC-Arbeitsplatz in der klimatisierten Umhausung neben den Drahterodiermaschinen platziert“, berichtet Tertre. Auch das trägt dazu bei, unproduktive Stillstandszeiten zu reduzieren, Durchlaufzeiten zu verkürzen und somit produktiver und wirtschaftlicher zu arbeiten. Beim Lohnfertiger fertigen die beiden MV‘s, abhängig von den jeweiligen Aufträgen, möglichst an sieben Tagen 24 Stunden, also rund um die Uhr. „Wir haben in eine MV2400R und eine MV1200R investiert, um über sich ergänzende, aber auch sich ersetzende Drahterodiermaschinen zu verfügen. Somit verdoppeln wir einerseits unsere Produktivität, wenn wir beide Maschinen für einen Fertigungsauftrag parallel arbeiten lassen. Andererseits können wir unsere Produktivität und Lieferfähigkeit aufrecht erhalten, sollte eine Maschine für Wartungsarbeiten oder einen Service stillstehen“, erläutert Tertre sein weitsichtiges Fertigungskonzept.

{%CAPTION%}

Name und Sitz des Unternehmens:

SNOP 61

Frankreich

Gründungsjahr:

1986

Geschäftsführer:

Frédéric Tertre

Mitarbeiterzahl:

13

Kerngeschäft:

Fertigung hochgenauer Präzisionsteile als Einzelstücke und in Serien aus hochfesten, harten und härtbaren Stahllegierungen für Stanz- und Umformwerkzeuge sowie für Sondermaschinen in der Kunststoff-, der Lebensmittel- und der Automobilindustrie sowie für die Luft- und Raumfahrt

SNOP 61

ZI. La Colomblée

61430 Athis de L’Orne / Frankreich

Fon +33 (0)23364 4372

Fax +33 (0)23396 1860

frederic.tertre@snop61.com

Zunächst war ich Koch. Später habe ich bei Wartungstätigkeiten für Maschinen mein besonderes Interesse an Technik und Maschinenbau entdeckt. Nach meiner Zeit als Soldat war ich als Konstrukteur und Techniker tätig. Mein damaliger Arbeitgeber arbeitete mit dem Zulieferer SNOP61 zusammen. So fand ich den Kontakt zum seinerzeitigen Inhaber und Geschäftsführer. Daraus ergab sich das Angebot, doch mit dessen Ausscheiden in den Ruhestand das Unternehmen weiterzuführen. Im Jahr 2008 habe ich dann den Betrieb in Athis de L’Orne gekauft.

Im Jahr 2009 traf uns die weltweite Krise sehr hart. Kurz nach meiner Übernahme musste ich über 35 Prozent Umsatzeinbuße hinnehmen und verkraften. Mit meiner Beharrlichkeit und meiner Begeisterung für innovative Technologie habe ich die Krise rasch bewältigt. Seit dem Jahr 2010 ist das Unternehmen kontinuierlich gewachsen, auch dank der anhaltenden Investitionen in hochwertige Technik und Maschinen.

Wir pflegen hier einen sehr kollegialen Umgang. Für mich sind die Beschäftigten das größte Potential eines Betriebs. Nur engagierte und in die Strategie des Unternehmens integrierte Fachkräfte können gemeinsame Ziele verfolgen und zum Erfolg beitragen. Auch mit den weiteren Fertigungsbetrieben in der Region sind wir eher freundschaftlich und kollegial verbunden. Wir versuchen immer uns wechselseitig zu ergänzen. Dabei ist unsere Strategie, anhaltend höchste Präzision und Qualität zu liefern. Wir fokussieren uns stets auf Bauteile, die außergewöhnlich genau gefertigt werden müssen.

Mit Investitionen in innovative Technologie will ich unsere Produktion ausbauen. Etwa 10 Prozent des jährlichen Umsatzes erachte ich als richtige Investitionssumme. Zum einen erweitern wir damit die Kapazität, zum anderen die technologischen Möglichkeiten, noch präziser und zuverlässiger zu fertigen. Beispielsweise möchte ich den Bereich Drahterodieren mit zusätzlichen leistungsfähigen Drahterodiermaschinen ergänzen. Zudem werden wir uns demnächst mit der Additiven Fertigung befassen und voraussichtlich auch in diese Technologie investieren. Mein besonderes Interesse gilt darüber hinaus der Automatisierung von Fertigungsprozessen im Sinne von Industrie 4.0. Das soll dazu beitragen, dass wir komplexe Präzisionsteile aus schwierig zu bearbeitenden Werkstoffen bei höchster Zuverlässigkeit künftig noch wirtschaftlicher, flexibler und kurzfristiger fertigen können.

Wir planen ein weiter anhaltendes Wachstum. Zuversichtlich gehe ich davon aus, dass wir unseren Umsatz bis in fünf Jahren verdoppeln können.

Geschäftsführer

SNOP61

Frédéric Tertre Geschäftsführer

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com