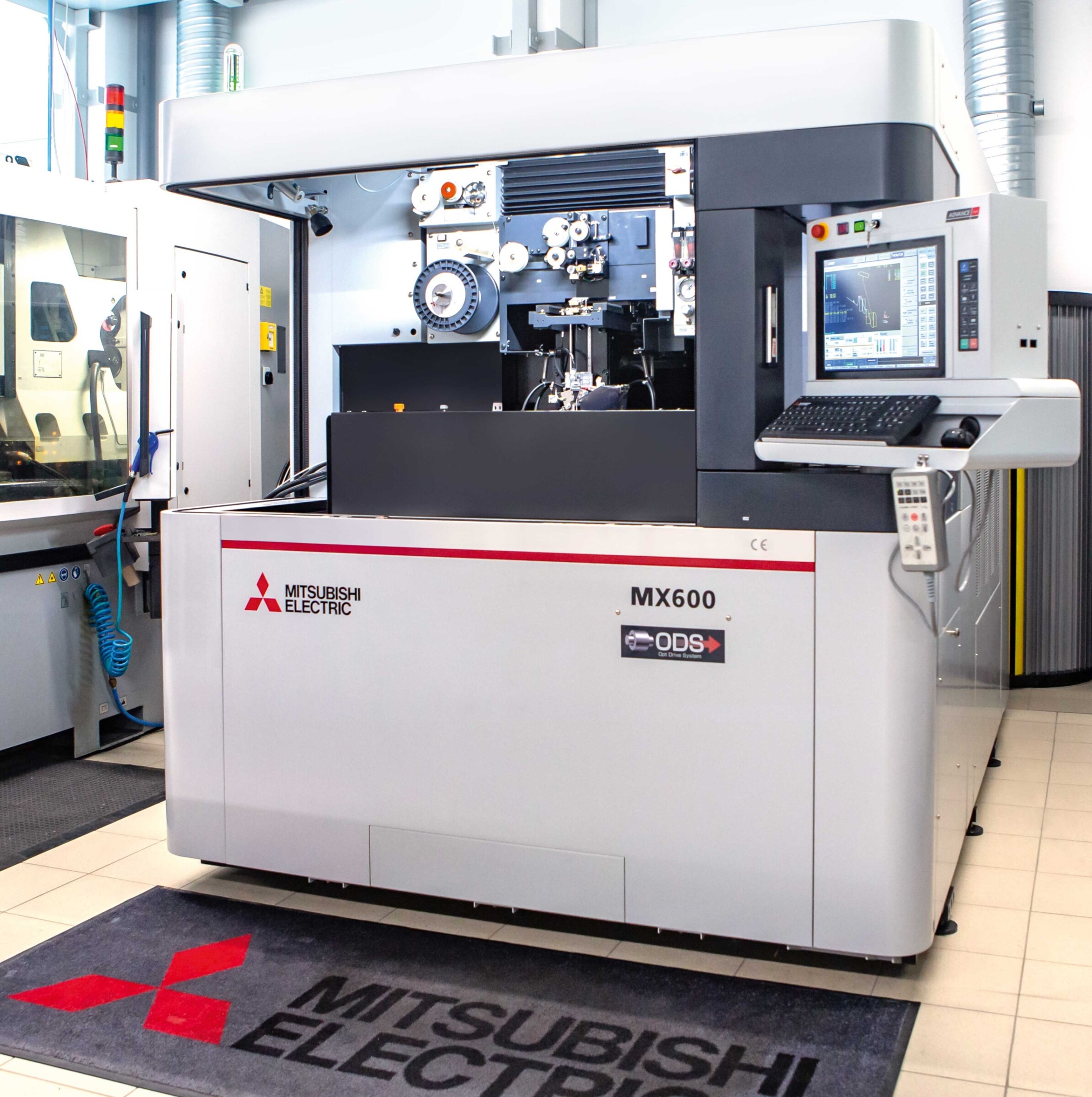

Speziell zum Fertigbearbeiten von Leichtmetallen und Kunststoffen fertigt Lehmann in Göda Bohr- und Fräswerkzeuge mit PKD-Schneiden. Auf einer Drahterodiermaschine MX600 von Mitsubishi Electric fertigen die Spezialisten kleinste Sondergeometrien hochgenau und auf beste Oberflächengüte.

Scharf auf Diamant. PKD-Schneiden mit Draht erodieren.

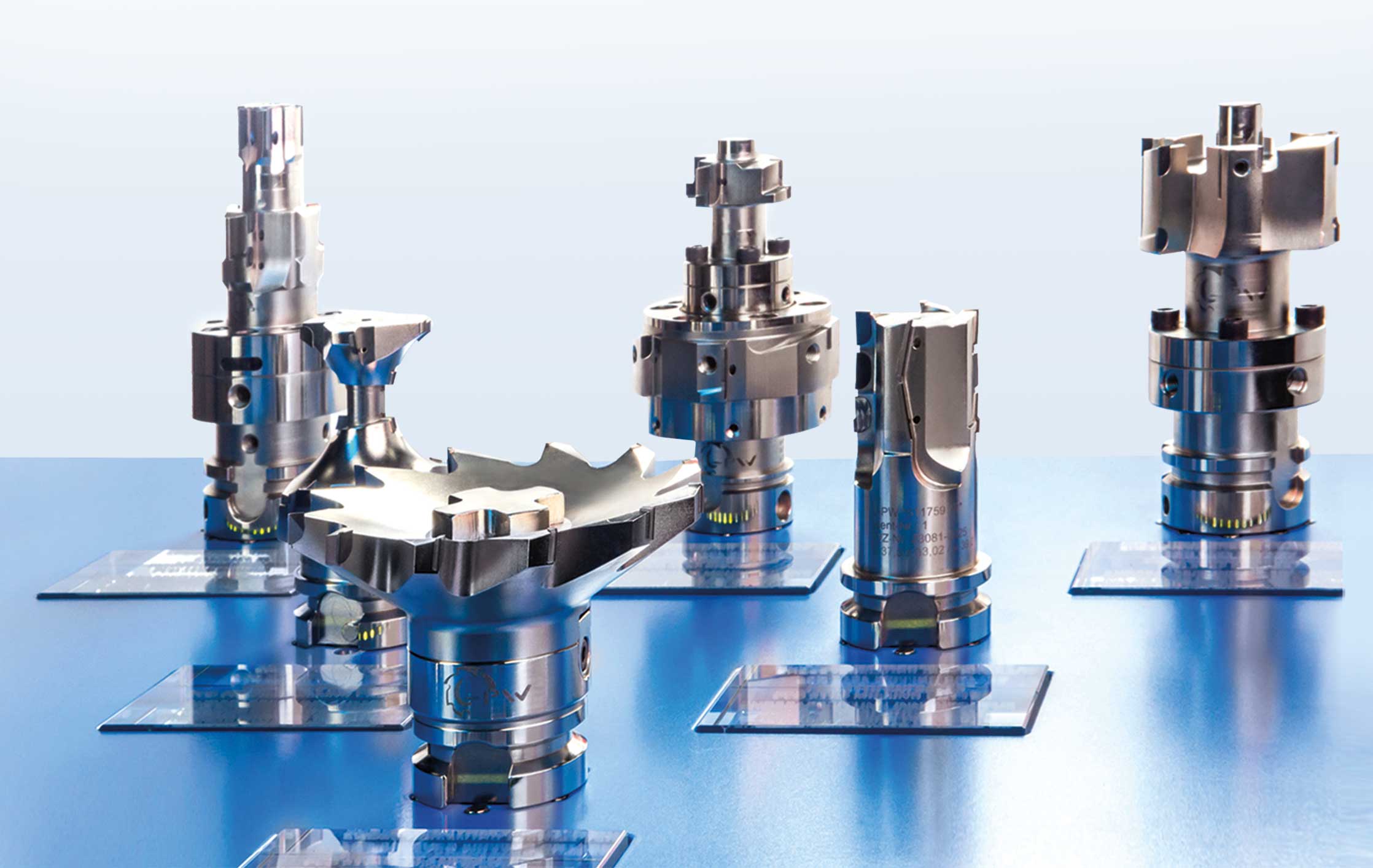

Mit heute über 100 Beschäftigten hat sich die Lehmann Präzisionswerkzeuge in Göda überregional als flexibler Zulieferer für hochwertige Zerspanungswerkzeuge etabliert. Man fertigt Standardwerkzeuge aus HSS, Vollhartmetall und mit PKD-Schneiden für eine Vielzahl an Branchen, unter anderem für den Flugzeugbau, für die Medizintechnik, für Hersteller von Anlagen in der Pharma- und Nahrungsmittelproduktion sowie für die Automobilindustrie. Daneben stellt das Unternehmen auch Verschleißteile aus hochharten Werkstoffen für Verpackungs- und Montagemaschinen her. Wie der geschäftsführende Gesellschafter Roland Lehmann berichtet, hat sich sein Unternehmen in den knapp 30 Jahren seit der Gründung vor allem auf Bohr- und Fräswerkzeuge mit Sonder-Geometrien spezialisiert. Diese werden nach Daten und Zeichnungen bearbeitet, häufig aber auch in Zusammenarbeit mit Kunden entwickelt, um die Genauigkeiten am Werkstück zu verbessern oder die Produktivität zu erhöhen. Vorteil dieser Sonderwerkzeuge ist, dass sie mehrere Fertigungsschritte in einem Werkzeug zusammenfassen. So verbessern sie zum einen die Genauigkeit beispielsweise bei mehreren fluchtenden und konzentrischen Bohrungen und Fasen, zum anderen arbeiten sie produktiver, da Werkzeugwechsel entfallen. Der Werkzeughersteller in Göda fertigt die Sonderwerkzeuge kurzfristig als Einzelstücke, in kleinen und größeren Serien.

Für höchste Präzision ist die jüngst neu erstellte Produktionshalle klimatisiert.

PKD-Werkzeuge für Leichtbau gefragt

Speziell zum Bearbeiten von Magnesium, Aluminiumlegierungen und insbesondere faserverstärkten Kunststoffen eignen sich Werkzeuge mit Schneiden aus poly-kristallinem Diamant (PKD). Sie sind besonders verschleißfest und man kann mit ihnen hochproduktiv arbeiten. „Wegen der Entwicklung hin zur Elektromobilität müssen auch Automobilzulieferer und Fahrzeughersteller mehr und mehr Bauteile aus leichten, aber hochfesten Werkstoffen, wie Aluminium und Magnesium bearbeiten. Flexibel und kurzfristig entwickeln und verwirklichen wir die dafür benötigten PKD-Werkzeuge auch mit Sonder-Geometrien“, erläutert Roland Lehmann.

{%CAPTION%}

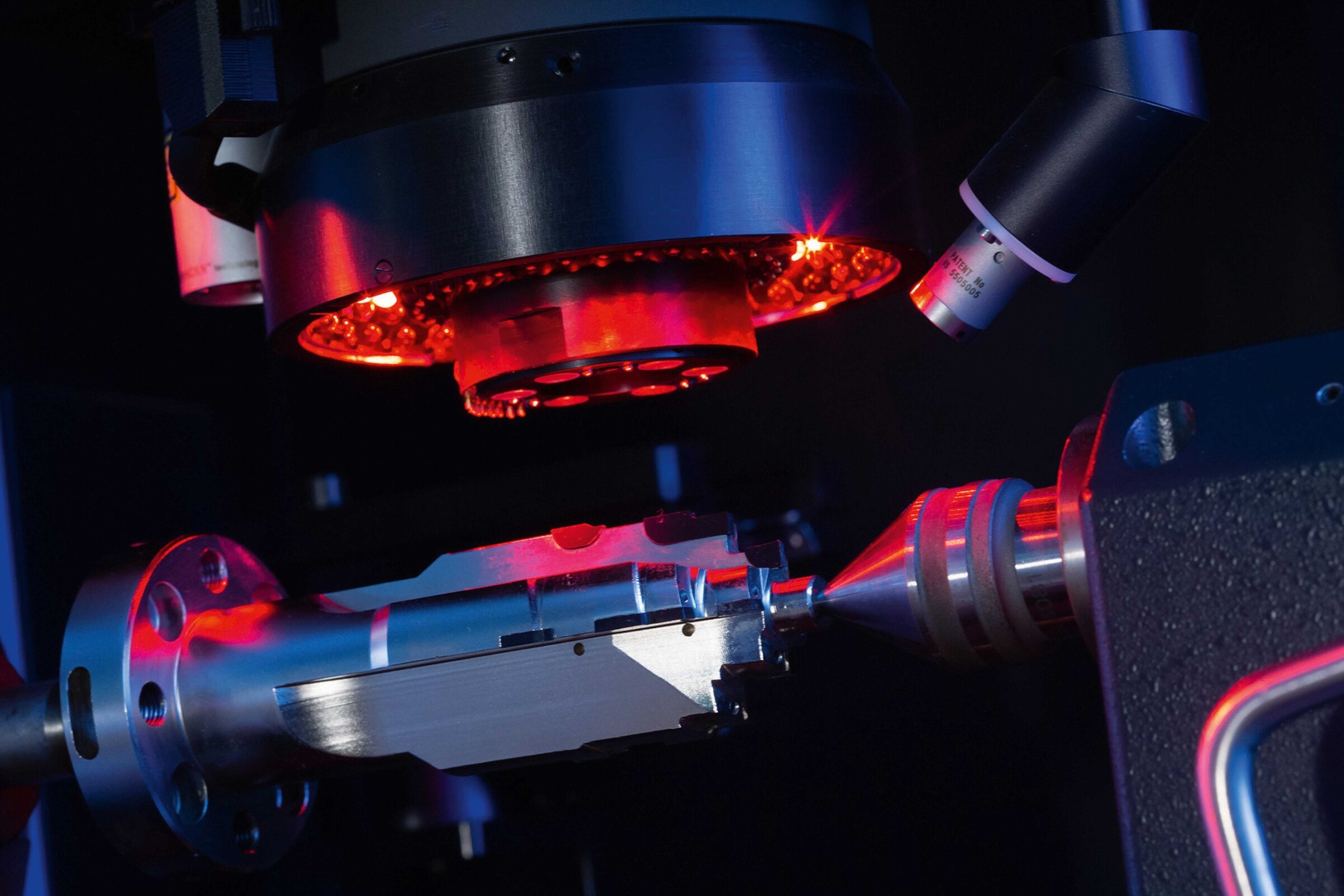

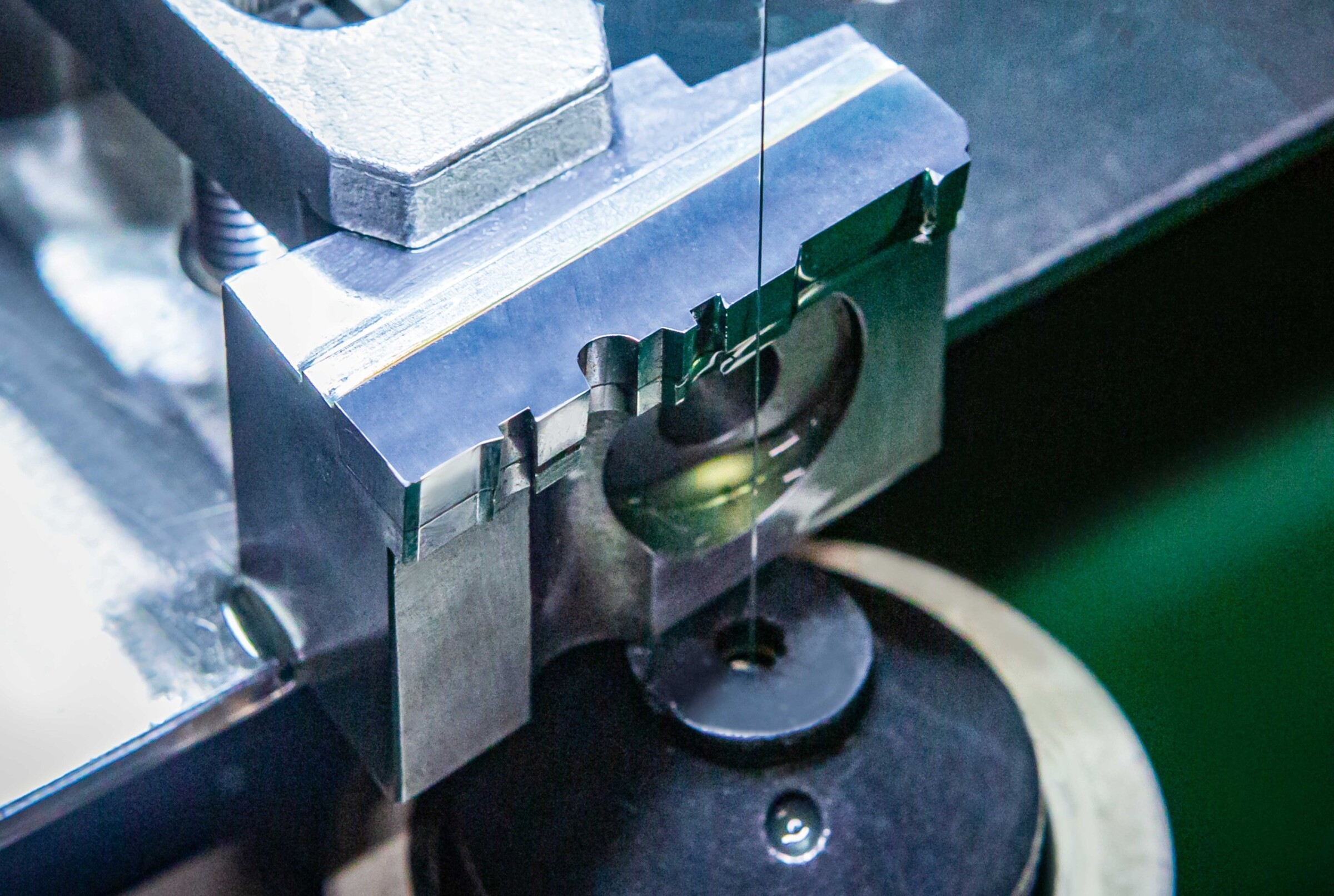

Bohr- und Fräswerkzeuge mit PKD-Schneiden bestehen aus einem Grundkörper aus Stahl oder Vollhartmetall und darauf aufgelöteten PKD-Platten. Als Grundkörper nutzt man übliche Standard-Rohlinge. Sie werden zunächst gedreht und gefräst oder geschliffen, um PKD-Platten als Basis für die Schneiden aufzulöten. Um auf wenige µm hochgenaue Schneiden zu verwirklichen, sind anschließend die PKD-Schneiden fertig zu bearbeiten. Dies gelingt vorteilhaft durch Drahterodieren. Wie Roland Lehmann erläutert, kann man mit Drahterodieren sehr kleine Schneiden-Geometrien fertigen. Auch verwinkelte Bereiche der PKD-Schneiden sind mit dem Draht gut zugänglich. Deshalb fertigen er und seine Werkzeugspezialisten in Göda die Schneiden von PKD-Sonderwerkzeugen bereits seit einigen Jahren auf Drahterodiermaschinen.

{%CAPTION%}

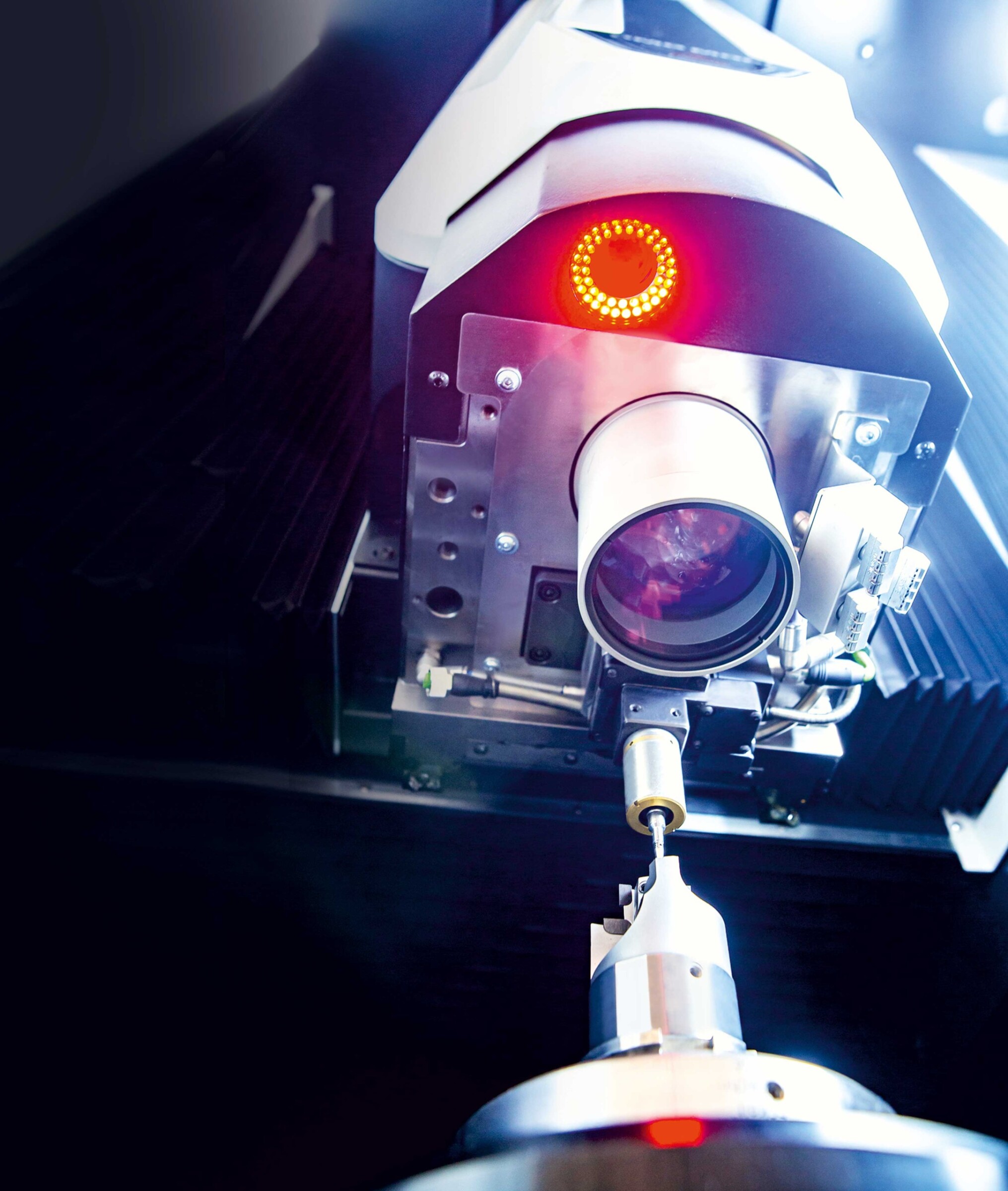

Vor etwa einem Jahr haben sie dazu in eine Drahterodiermaschine MX600 von Mitsubishi Electric investiert. Dazu sagt Roland Lehmann: „Wir hatten bereits umfassende Erfahrungen mit Drahterodiermaschinen anderer Hersteller. Auch mit Öl als Dielektrikum haben wir zuvor schon gearbeitet. Bei der Drahterodiermaschine von Mitsubishi Electric hat uns überzeugt, dass sie sehr genau und zuverlässig arbeitet. Vor allem das Drahterodieren im Ölbad erweist sich speziell beim Bearbeiten von Zerspanungswerkzeugen mit PKD-Schneiden als vorteilhaft. Es erübrigt ein Nacharbeiten der erodierten Geometrien. Die Drahterodiermaschine fertigt nicht nur auf 2 bis 3 µm hochgenau. Sie generiert im Ölbad zudem Oberflächen höchster Güte. So entfällt ein Polieren und Läppen. Auch spezielle Maßnahmen gegen Korrosion blanker Werkzeugteile erübrigen sich. Das trägt wesentlich dazu bei, dass wir Durchlaufzeiten verkürzen und somit hochflexibel innerhalb kürzester Zeiten Sonderwerkzeuge mit PKD-Formschneiden für unsere Kunden verwirklichen.“

Beim Sonderwerkzeughersteller Lehmann in Göda konstruieren die Spezialisten Werkzeuge auf einem externen 3D-CAD-System anhand der Daten und Vorgaben von Kunden. Dabei bringen sie ihre umfassenden Erfahrungen und ihr Wissen hinsichtlich effizienter Zerspanungsprozesse ein. Programmiert wird die Fertigung der PKD-Schneiden auf einem CAM-System von DCAM. Wie Roland Lehmann bestätigt, ist dieses System exakt auf den Datenaustausch mit den Drahterodiermaschinen von Mitsubishi Electric und auf deren Parameter abgestimmt. „Auch die Parametereingabe an der Maschine und die Bedienung erachten wir als besonders einfach und übersichtlich. Unsere Fachkräfte benötigten nur wenige Stunden nach der Inbetriebnahme, um bereits produktiv auf der Drahterodiermaschine MX600 erste Werkzeuge bearbeiten zu können“, berichtet Roland Lehmann und ergänzt: „In der täglichen Praxis sind die mit dem Erodieren betrauten Mitarbeiter befähigt, schnell und zuverlässig alle an Schneidwerkzeugen zu erstellenden Geometrien zu programmieren und zu bearbeiten.“ Dabei stellt die Drahterodiermaschine von Mitsubishi Electric besonders vielfältige Funktionen zur Verfügung. Wie Roland Lehmann anmerkt, haben auch nach einem Jahr im Betrieb seine Mitarbeitenden noch nicht alle von der Drahterodiermaschine bereitgestellten Funktionen wirklich erkannt und schon einmal nutzen können. „Somit lassen sich die Abläufe künftig wahrscheinlich noch weiter optimieren“, fügt Roland Lehmann an.

{%CAPTION%}

Oberflächen höchster Güten aus dem Ölbad.

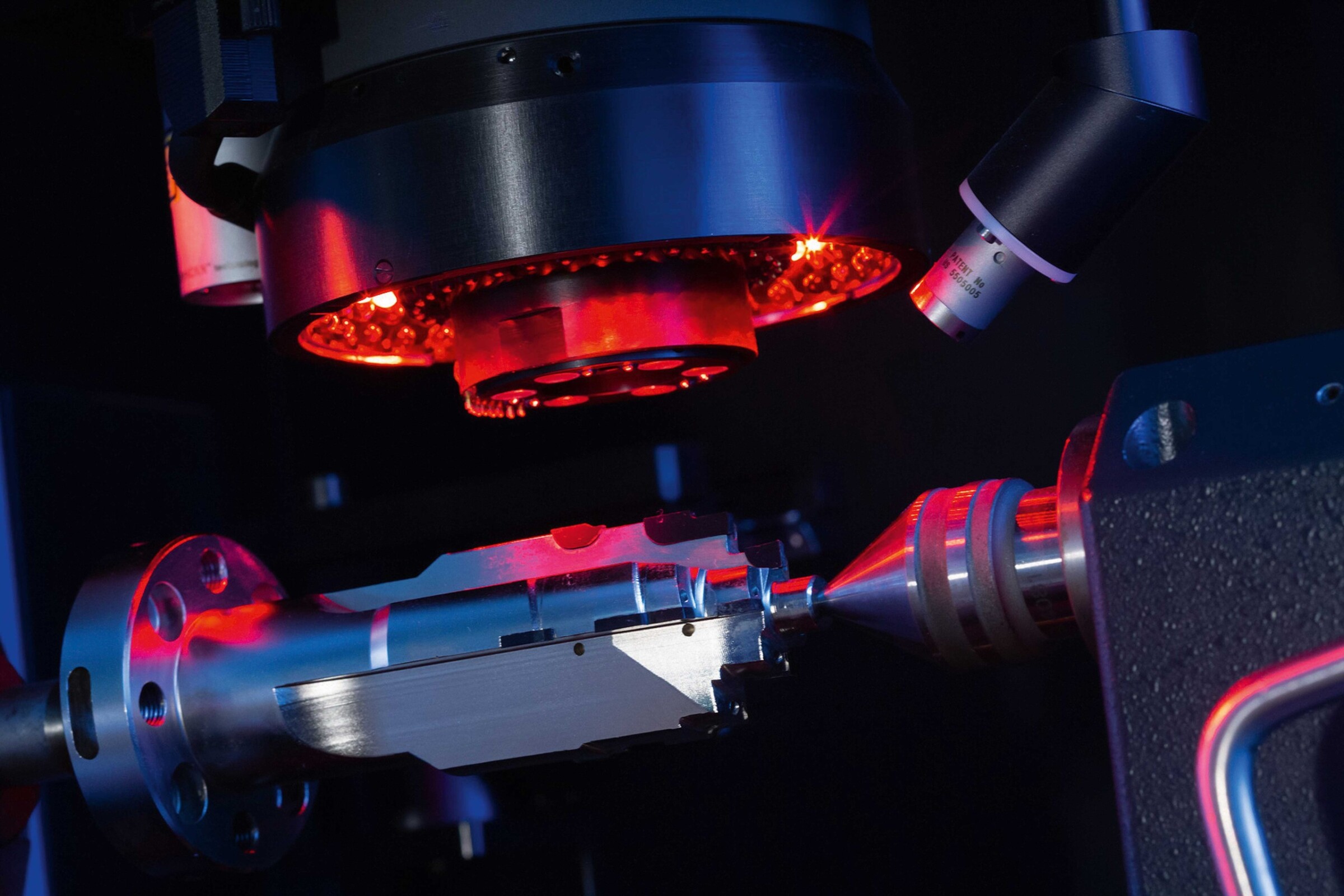

Damit möglichst sämtliche Geometrien einer PKD-Schneide in einem Ablauf gefertigt werden können, verfügt die MX600 beim Werkzeughersteller Lehmann über eine Drehachse als zusätzliche Ausstattung. Für höchste Genauigkeit befindet sich die Drahterodiermaschine – neben anderen Maschinen – in einem klimatisierten Bereich in der Werkstatthalle.

Vor allem schätzt Roland Lehmann bei der Inbetriebnahme und dem täglichen Einsatz der MX600 die weitreichende Unterstützung durch hochqualifizierte Servicemitarbeiter von Mitsubishi Electric. Wie er bestätigt, sind fundierte Angaben zu Funktionen der Drahterodiermaschine jederzeit auch telefonisch abrufbar. Somit ist die Verfügbarkeit gewährleistet und seine Fachkräfte können die Maschine anhaltend produktiv einsetzen. Fortlaufend werden sie zudem von den kompetenten Servicekräften von Mitsubishi Electric beraten, um die zahlreichen Funktionen der MX600 kennenzulernen und somit die Bearbeitung der PKD-Schneiden weiter zu optimieren. Üblich nutzen die Werkzeughersteller die Drahterodiermaschine in zwei vollen Arbeitsschichten täglich. In die dritte Schicht hinein lassen sie die Maschine – abhängig von der Bearbeitungsdauer für Schneidengeometrien – unbeaufsichtigt produzieren.

{%CAPTION%}

Die Bearbeitungsgeschwindigkeit beim Drahterodieren erachtet Roland Lehmann als eher untergeordnet. Viel wichtiger sind für ihn minimierte Einricht-, Rüst- und Programmierzeiten, um flexibel und kurzfristig auf wechselnde Fertigungsaufträge reagieren zu können. Er ist überzeugt, dass der Erfolg seines Unternehmens vor allem von der hohen Flexibilität beflügelt wird. „Wir sehen uns immer wieder als Feuerwehr, wenn Kunden innerhalb kürzester Zeit beispielsweise Prototypen oder Vorserien fertigen müssen und dafür das optimale Zerspanungswerkzeug benötigen“, berichtet Roland Lehmann. Sein Unternehmen verfügt deshalb auch über eine sehr große Fertigungstiefe. Die eigene Konstruktion bietet das erforderliche Know-how, um in Zusammenarbeit mit Kunden die jeweils beste Werkzeuglösung zu erarbeiten. Im Haus kann man vom Rohling weg die entwickelten Werkzeuge drehen, fräsen, schleifen, erodieren und beschichten. Einzig für Wärmebehandlungen, die beispielsweise für gehärtete Verschleißteile erforderlich sind, zieht man Partnerunternehmen hinzu.

{%CAPTION%}

„Bei der Drahterodiermaschine von Mitsubishi Electric hat uns überzeugt, dass sie sehr genau und zuverlässig arbeitet. Vor allem das Drahterodieren im Ölbad erweist sich speziell beim Bearbeiten von Zerspanungswerkzeugen mit PKD-Schneiden als vorteilhaft.“

Roland Lehmann, Geschäftsführer

{%CAPTION%}

Genau und zuverlässig.

{%CAPTION%}

Know-how für die beste Werkzeuglösung.

{%CAPTION%}

Name und Sitz des Unternehmens:

Lehmann GmbH Präzisionswerkzeuge

Deutschland

Gründungsjahr:

1991 als 1-Mann-Betrieb

Geschäftsführung:

Roland Lehmann,

Jens Mammitzsch

Mitarbeiterzahl:

100

Kerngeschäft:

Zerspanungswerkzeuge mit Standard- und Sondergeometrien sowie Verschleißteile aus harten Werkstoffen flexibel und kurzfristig entwickeln, fertigen und nachschleifen

Lehmann GmbH Präzisionswerkzeuge

Kleinförstchen 4

02633 Göda

Deutschland

Fon +49 35930 5820

Fax +49 35930 58222

info@l-pw de

www.lehmann-praezisionswerkzeuge.de

Im Jahr 1991 habe ich als Einzelunternehmer buchstäblich in der Garage begonnen, Werkzeuge zu reparieren und nachzuschleifen. Zugute kam mir sicher, dass ich von Beginn an sehr flexibel auf die Wünsche und den Bedarf meiner Kunden reagiert habe. Bis heute – wir sind inzwischen ein mittelständisches Unternehmen mit 100 Beschäftigten – steht für uns die Flexibilität als oberstes Kriterium im Fokus. Wir orientieren uns stets daran, für Auftraggeber so schnell und flexibel wie möglich das individuell passende Werkzeug zu verwirklichen.

Vorteilhaft ist, dass wir für ein sehr breites Spektrum an Branchen arbeiten. Deshalb verzeichnen wir nur etwa zehn Prozent Einbußen im Auftragseingang und beim Umsatz. Bewusst haben wir uns in unserer dreißigjährigen Unternehmensgeschichte nicht auf einen engen Kreis an Kunden konzentriert, sondern immer schon bei vielen unterschiedlichen Fertigungsunternehmen Aufträge gesucht und gefunden. Das hat auch dazu beigetragen, dass wir über ein sehr breit gefächertes Know-how hinsichtlich der Bearbeitung unterschiedlicher Werkstoffe und der Fertigung unterschiedlicher Werkstücke verfügen. Einhergehend haben wir ein großes Spektrum an Werkzeugen aus HSS, Hartmetall und PKD mit einer Vielzahl an Standard- und Sonder-Geometrien zum Bearbeiten von Stahl, Leichtmetallen, Grafit und Kunststoff entwickelt und verwirklicht. Von dieser breiten Know-how-Basis profitieren wir in der aktuellen Situation.

Mit unserem Know-how, unseren qualifizierten Mitarbeitern und leistungsfähigen Maschinen, wie der Drahterodiermaschine MX600 vom Mitsubishi Electric, sehen wir uns bestens gerüstet für die kommenden Jahre. Wir sind zuversichtlich, die aktuelle, schwierige Situation bald zu überwinden. Unser Vertrauen in die Zukunft zeigt sich auch in der Ausbildung von Nachwuchskräften. In jedem Jahrgang beschäftigen wir vier Auszubildende, für die wir eine eigens eingerichtete Lehrwerkstatt betreiben.

Geschäftsführer

Lehmann GmbH Präzisionswerkzeuge

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com