Das Unternehmen Gruner hat schon immer etwas schneller geschaltet als andere und gibt seit vielen Jahren die Richtung bei Relais vor. Für die Bearbeitung der dafür nötigen Werkzeuge verlässt man sich beim Erodieren ganz auf Mitsubishi Electric.

Sicher schalten und bewegen.

Immer schön flexibel bleiben – unter diesem Motto treibt Gruner seit seiner Unternehmensgründung 1953 die Richtung bei Relais, Stellantrieben und Elektromagneten voran. Die Konsequenz: Das Unternehmen ist heute in vielen Anwendungsbereichen Weltmarktführer, etwa bei gepolt bistabilen Schaltrelais, die in Rundsteuerempfängern und Sanftanlaufstartern, im Lastmanagement, dem Bereich Prepayment oder auch beim Batteriemanagement von Automobilen zum Einsatz kommen. Die Relaistechnik passt sich immer wieder an aktuelle Entwicklungen an, wie jüngst in der Automobiltechnik, wo vermehrt auf 48 V-Bordnetze gesetzt wird. Hierfür wurde ein neues kompaktes Relais entwickelt, das sich für 12, 24, oder 48 V einsetzen lässt, eine galvanische Trennung zwischen Antriebs- und Lastkreis garantiert und Schalt-Lichtbögen zuverlässig unterdrückt. Die neuen Relais kommen im Gegensatz zu Hochvoltgeräten ohne teure Schutzgasfüllung und Löschmagnete aus und erlauben eine besonders einfache kundenseitige Adaptierung. Interessant sind diese im Übrigen auch für Solaranwendungen. Eine Branche, in der Gruner seit langem Zuhause ist. So wären innovative SmartGrids ohne die Relaistechnik von Gruner nicht denkbar. Einen weiteren Anteil am Portfolio nehmen Stellantriebe ein, die in Heizung-Lüftung-Klima-Anwendungen unentbehrlich sind, zum Beispiel für das Stellen und Regeln von Klappen und Ventilen, Jalousien, Rauch- und Abgasklappen oder Motorventilen. Und nicht zuletzt gibt es noch eine dritte Sparte: Elektromagnete werden in ganz gegensätzlichen Technikfeldern eingesetzt, wie im Motormanagement und in der Getriebesteuerung, in der Heiß- und Brauchwasserregelung, bei Zutrittsberechtigungs- und Kartenlesesystemen für Hotels oder bei Magnetlösungen für Touchscreens mit haptischer Rückmeldung im Automotive-Bereich. Doch so unterschiedlich die Anwenderbranchen auf den ersten Blick sein mögen – von Smartgrids über Automotive bis zur Klimatechnik –, die Komponenten von Gruner vereint, dass sie auf den Punkt genau sicher reagieren müssen und dies erfordert eine hochpräzise Bearbeitung aller Bauteile. „Trotz unterschiedlicher Branchen und Technologien sind unsere Qualitätsanforderungen immer die gleichen“, erklärt Martin Spreitzer, Leiter der Produktion bei Gruner. „Alle qualitätsrelevanten Produktionsschritte werden daher bei uns ausnahmslos inhouse realisiert.“

{%CAPTION%}

In vielen Anwendungsbereichen Weltmarktführer.

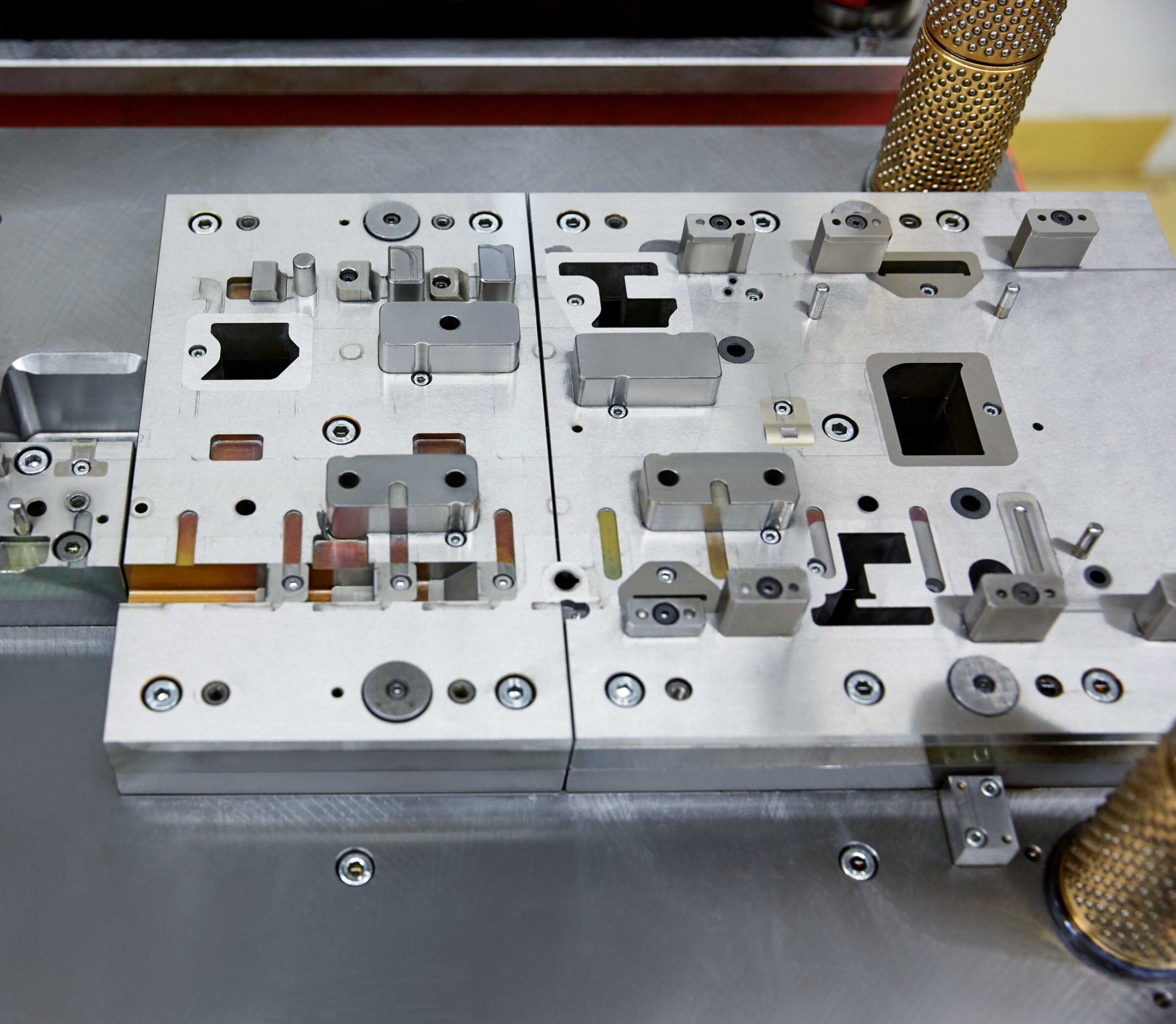

Um die 90 % Wertschöpfung im Haus zu erreichen, setzen die 40 Mitarbeiter des Werkzeugbaus auf zeitgemäße Fertigungs- und Qualitätssicherungs-Technologien. Viele der eingesetzten Maschinen, Systeme und Prüfmittel werden durch den eigenen Werkzeugbau modifiziert beziehungsweise extra entwickelt. Die Zahl der Varianten bei den Werkzeugen, die in den Spritzguss- oder Stanzmaschinen zum Einsatz kommen, schätzt Heinrich Fischer, Leiter Werkzeugbau bei Gruner, allein bei der Relaisfertigung auf 500. Dabei gibt es Werkzeuge, die mehr als 30 Jahre ihren Dienst tun. Allerdings bleibt ein Werkzeug selten so wie zu Anfang, im Laufe seines Lebens werden viele Änderungen durchgeführt und Varianten ergänzt.

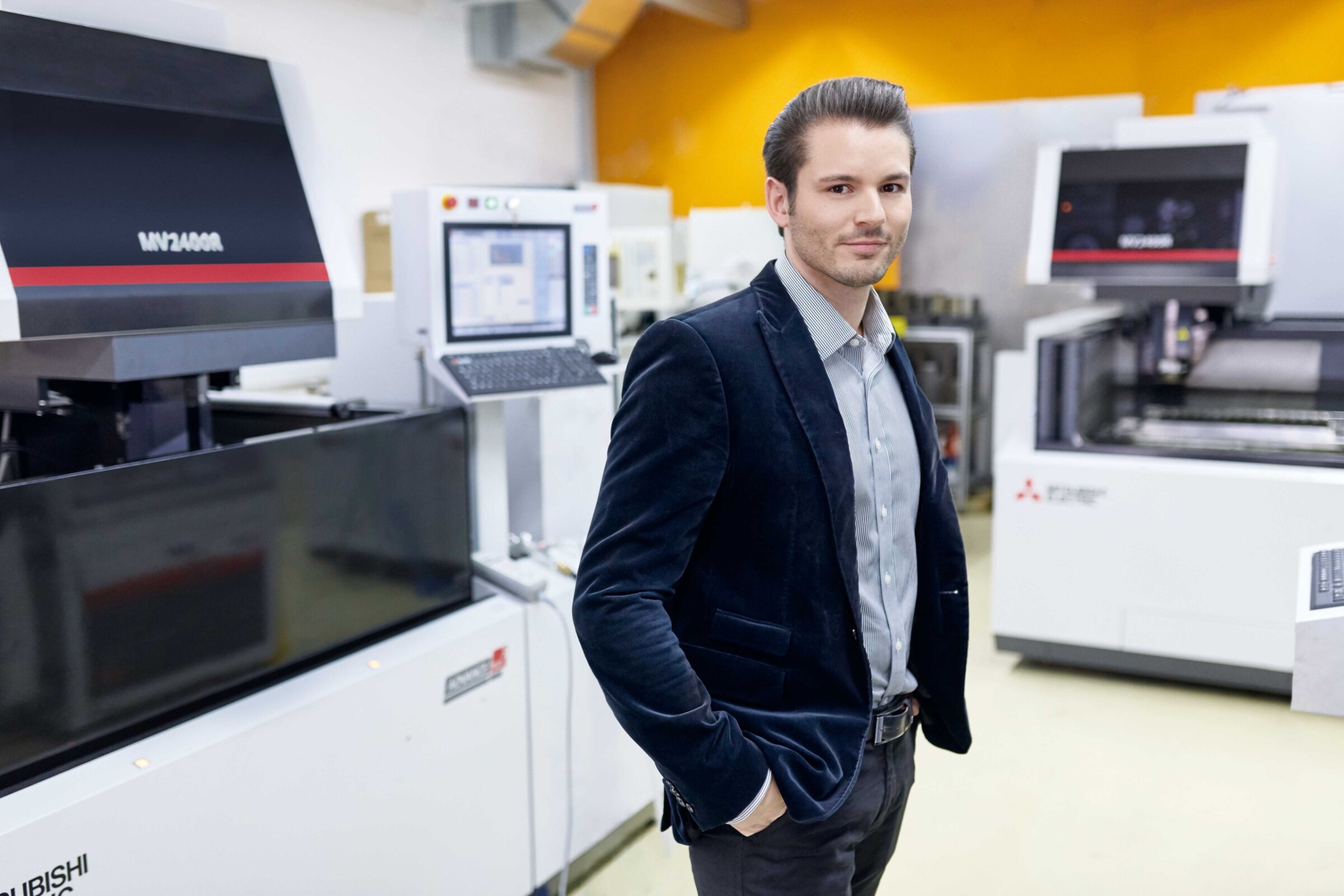

An Mitsubishi Electric schätzt Martin Spreitzer unter anderem die schnelle Lieferbereitschaft – gerade mal vier Wochen vergingen, bis die neue Maschine ausgeliefert war –, aber auch die Unterstützung in der täglichen Arbeit.

Bearbeitung

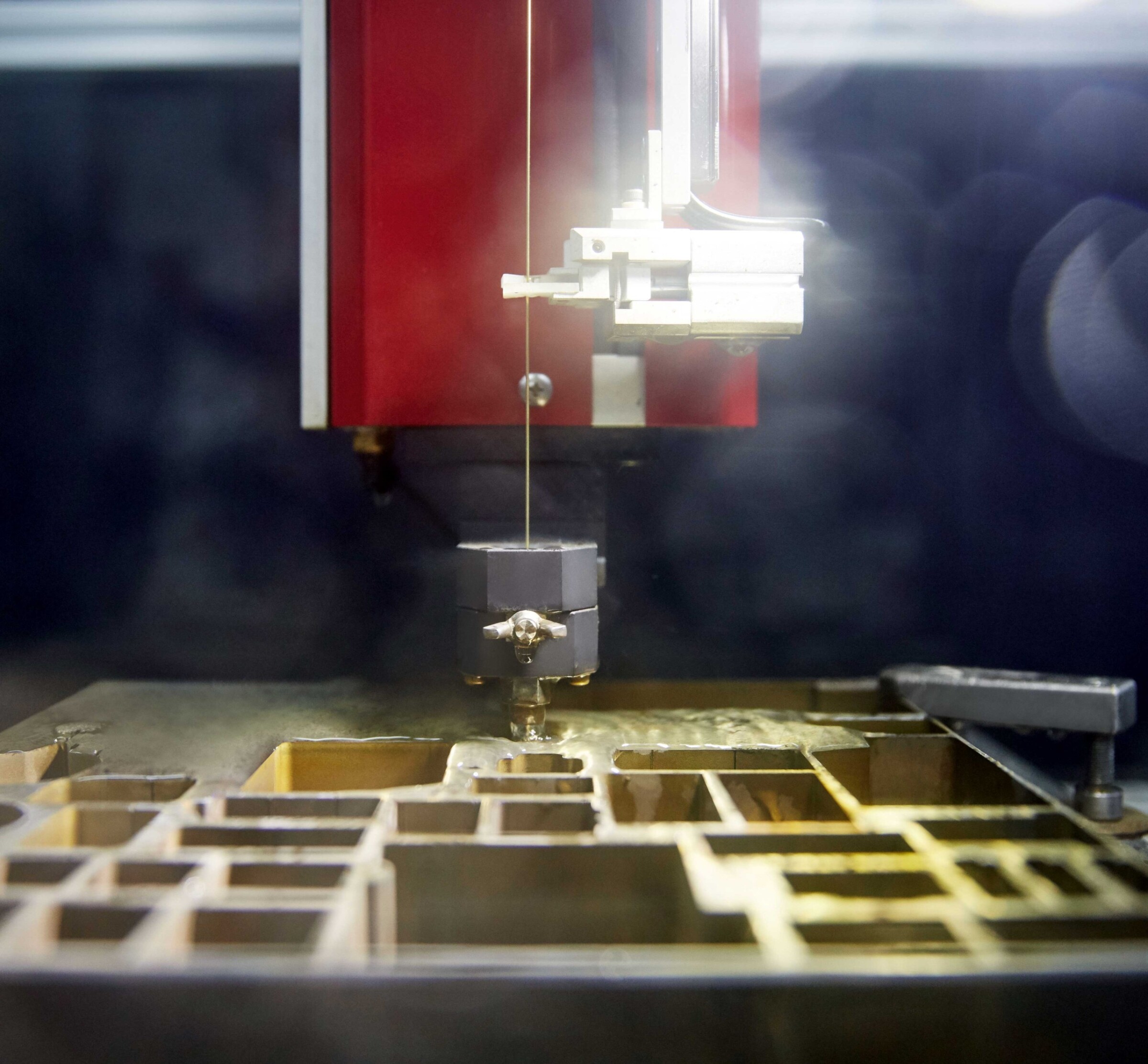

Im Werkzeugbau benötigt man robuste Maschinen, die gleichzeitig die geforderte Genauigkeit mit sich bringen. „Ein Hundertstel ist manchmal schon zu viel“, so Fischer, der immer Genauigkeit über Geschwindigkeit setzen würde. In puncto Oberflächengenauigkeit verlässt man sich bei den Erodiermaschinen ausschließlich auf Mitsubishi Electric und dies schon seit mehr als 20 Jahren. Neben drei Drahterodiermaschinen gehören auch eine Senkerodiermaschine sowie eine Startlochmaschine zum Maschinenpark.

{%CAPTION%}

Auf den Erodiermaschinen werden Formkerne, Einsätze für Matrizen, Schieber oder Musterteile für kleine Serien gefertigt. Häufig wird dabei auf vorgehärtete Materialien zurückgegriffen. Dabei gleicht eigentlich kein Projekt dem anderen, fast jedes Teil ist ein Unikat. „Wir brauchen die Erodiermaschinen, um die Flexibilität bei gleichzeitig hoher Qualität zu erreichen, nur so können wir schnell auf kurzfristige Kundenanfragen reagieren“, so Spreitzer, der den Anteil von langfristig geplanten zu kurzfristigen Aufträgen am Tag auf 40:60 schätzt. Diese Einschätzung teilt Fischer, vor allem, wenn es um Neu- und Fortentwicklungen geht und enge Time-to-Market-Termine zuverlässig eingehalten werden müssen. Aber auch bei einem Werkzeugbruch oder wenn ein Stempel im Rahmen einer Wartung getauscht werden muss, müssen die Drahterodiermaschinen von jetzt auf gleich bereit stehen. „Wir müssen sehr schnell reagieren, daher werden die Planungen in der Abteilung für die Bearbeitung von Werkzeugen immer wieder neu justiert“, bestätigt Fischer.

{%CAPTION%}

Während die FA10 bereits seit einigen Jahren bei Gruner eingesetzt wird, kam die MV2400R vor zwei Jahren ins Werkzeugmaschinenteam. 2017 ersetzte eine weitere MV2400R ein älteres Modell. „Mit der ersten MV2400R waren wir in puncto Zuverlässigkeit und Genauigkeit sehr zufrieden, daher haben wir uns wieder für den gleichen Typ entschieden“, nennt Fischer ein Kriterium. Die Maschinen teilen sich die Arbeiten, so werden auf der einen die länger eingeplanten Werkstücke bearbeitet und eine steht für die tagesaktuellen Aufgaben bereit. Der Schlüssel zu einer hohen Verfügbarkeit, insbesondere bei den Stanzmaschinen, lag nach Aussage von Spreitzer in der Investition in die dritte Erodiermaschine. Damit werden nun alle Eventualitäten im Alltag abgedeckt. An Mitsubishi Electric schätzt Spreitzer überdies die schnelle Lieferbereitschaft – gerade mal vier Wochen vergingen, bis die neue Maschine ausgeliefert war – aber auch die Unterstützung in der täglichen Arbeit.

{%CAPTION%}

Und eine solche Unterstützung wird angesichts der aktuellen Herausforderungen, etwa in Bezug auf den Fachkräftemangel oder die zunehmende Digitalisierung, immer wichtiger. Im Augenblick beschäftigt sich Spreitzer mit der Frage, wie man Mitarbeiter von Aufgaben entlasten kann, die nichts mit dem eigentlichen Werkzeugbau zu tun haben, z. B. Dokumentationen oder das Auftragsmanagement. „Es geht darum, unser Personal von administrativen Pflichten zu entlasten, damit sie sich voll und ganz auf die eigentlichen Aufgaben konzentrieren können.“ Das Thema Smartfactory steht ebenfalls oben auf der Agenda. So arbeitet Spreitzer an Projekten, um die Digitalisierung von Herstellprozessen, u. a. die Vernetzung von Anlagen mit dem Engineering, voran zu treiben. Ebenfalls in Planung ist eine intelligente Montagelinie für Stellantriebe. „Wir müssen beispielsweise im HLK-Bereich innerhalb von 24 h reagieren, sprich wenn der Kunde 50 Stück eines bestimmten Produktes ordert, müssen wir diese am nächsten Tag ausliefern können“, erklärt Spreitzer den Anstoß für die Umstellung. Angesichts der enormen Produktvielfalt eine immense Herausforderung. Die intelligente Montagelinie wird dann idealerweise in der Lage sein, Losgröße 1 zu fertigen, indem Materialien automatisch bereitgestellt, die Produkte automatisiert überprüft und so die Mitarbeiter entlastet werden. Letztendlich werden sich auch die Werkzeugmaschinen oder doch zumindest das Auftragsmanagement diesem Trend anpassen müssen.

{%CAPTION%}

„Die Zeiten, in denen der Werkzeugbau mal schnell auf Zuruf reagiert hat, sind eigentlich längst vorbei“, resümiert Spreitzer, der abschließend aber zugibt, dass es immer noch täglich zu solchen Zwischenrufen kommt – dank der Erodiermaschinen von Mitsubishi Electric werden diese jedoch umgehend sicher beantwortet.

{%CAPTION%}

Name und Sitz des Unternehmens:

GRUNER AG

Deutschland

Gründungsjahr:

1953

Geschäftsführer

Eduard Spreitzer

Dr. Wolfgang Spreitzer

Patrick Spreitzer

Mitarbeiterzahl:

rund 1200

Kerngeschäft:

Spektrum an Produkten und Lösungen verschiedenster Anwendungen rund um modernes Schalten und Bewegen.

Gruner AG

Bürglestrasse 15–17

78564 Wehingen, Deutschland

info@gruner.de

www.gruner.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com