Stefan Korbach scheut keine Herausforderung. Im Gegenteil: Er entwickelt gern komplexe Spritzgießwerkzeuge für technisch anspruchsvolle Kunststoffteile.

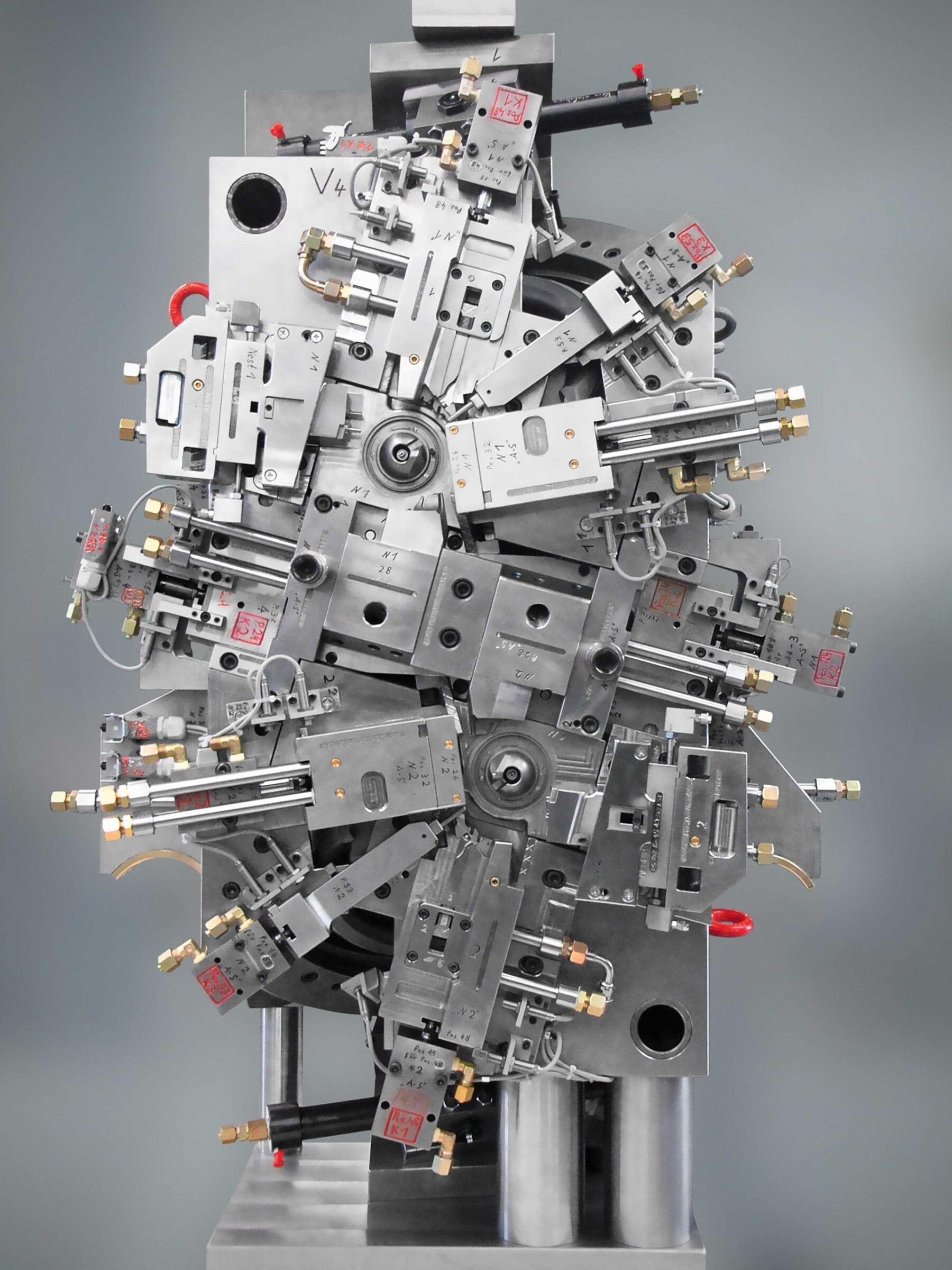

Komplexe Form für thermoplastische Kunststoffe.

So demonstriert man Größe: Stefan Korbach, geschäftsführender Gesellschafter der sk-werkzeugbau GmbH in Extertal, tritt zwischen die Hälften eines Spritzgießwerkzeugs, die ihm bis an die Schultern reichen. „Diese komplexe Form für thermoplastische Kunststoffe steht beispielhaft für unsere Unternehmensphilosophie.“ Zu den Spritzgießwerkzeugen, die der Betrieb herstellt, zählen auch Hochtemperatur- und Mehrkomponenten-Werkzeuge. Hinzu kommen Hybridwerkzeuge, in die andere Werkstoffe eingesetzt sowie separat zugeführte Einlegeteile mit Kunststoff umspritzt werden. Korbach: „Wir treten am Markt weder mit einfachen Bauteilen an, noch wollen wir um jeden Preis einen Auftrag erhalten oder uns mit Niedrigpreisanbietern aus Fernost messen. Die Kunden schätzen unsere Strategie und Positionierung, unseren technischen Support sowie unsere hohe Qualität. Daher empfehlen sie uns sogar weiter.“

Das Konzept der sk-werkzeugbau GmbHwird zudem stark durch den Service-gedanken geprägt, den das gesamte Team verinnerlicht hat. „Unser breites Maschinenspektrum erlaubt es uns, neben komplexen Formen auch Dienstleistungen oder Einzelteilfertigungen anzubieten.“ Stefan Korbach stoppt in seiner Fertigungshalle vor einem Spritzgießwerkzeug. „Dieses Werkzeug steht exemplarisch für Änderungswünsche eines Kunden. Er hat es uns geschickt, damit wir es an sein modifiziertes Endprodukt anpassen. In solch einem Fall ist es ebenfalls wichtig, prompt zu reagieren. Das gilt genauso bei Reparaturen. Schließlich möchte der Anwender seine Ausfallzeiten möglichst gering halten.“

Vertrauen gewinnt sk-werkzeugbau auch durch Beratung. „Lässt sich ein Kunststoffartikel wirtschaftlicher herstellen als vorgesehen, weisen wir darauf hin und schlagen vor, diesen, wenn möglich, umzukonstruieren“, betont Korbach. Dabei profitiert er von seiner Fachkompetenz und der seiner qualifizierten Mitarbeiter, die mehr als 45 Jahre Erfahrung im Werkzeugbau mitbringen.

{%CAPTION%}

Auf seinem Laptop öffnet Korbach einen Terminablaufplan. „Wir überlassen nichts dem Zufall, verfolgen bei jedem Projekt die Termine und dokumentieren dies. Alle zwei Wochen verfassen wir den Ablaufplan und einen Statusbericht und senden diesen dem Kunden unaufgefordert zu.“ Ferner bietet das Unternehmen Messberichte an, die es intern auf einer CNC-Maschine erzeugt. Außerdem kann sk-werkzeugbau an den Kunststoffartikeln und Werkstücken nachverfolgbare Ebenheitsmessungen und -anpassungen vornehmen. Diese sind für Kunden sehr wichtig, wenn die Artikel anschließend zum Beispiel ultraschallverschweißt werden müssen.

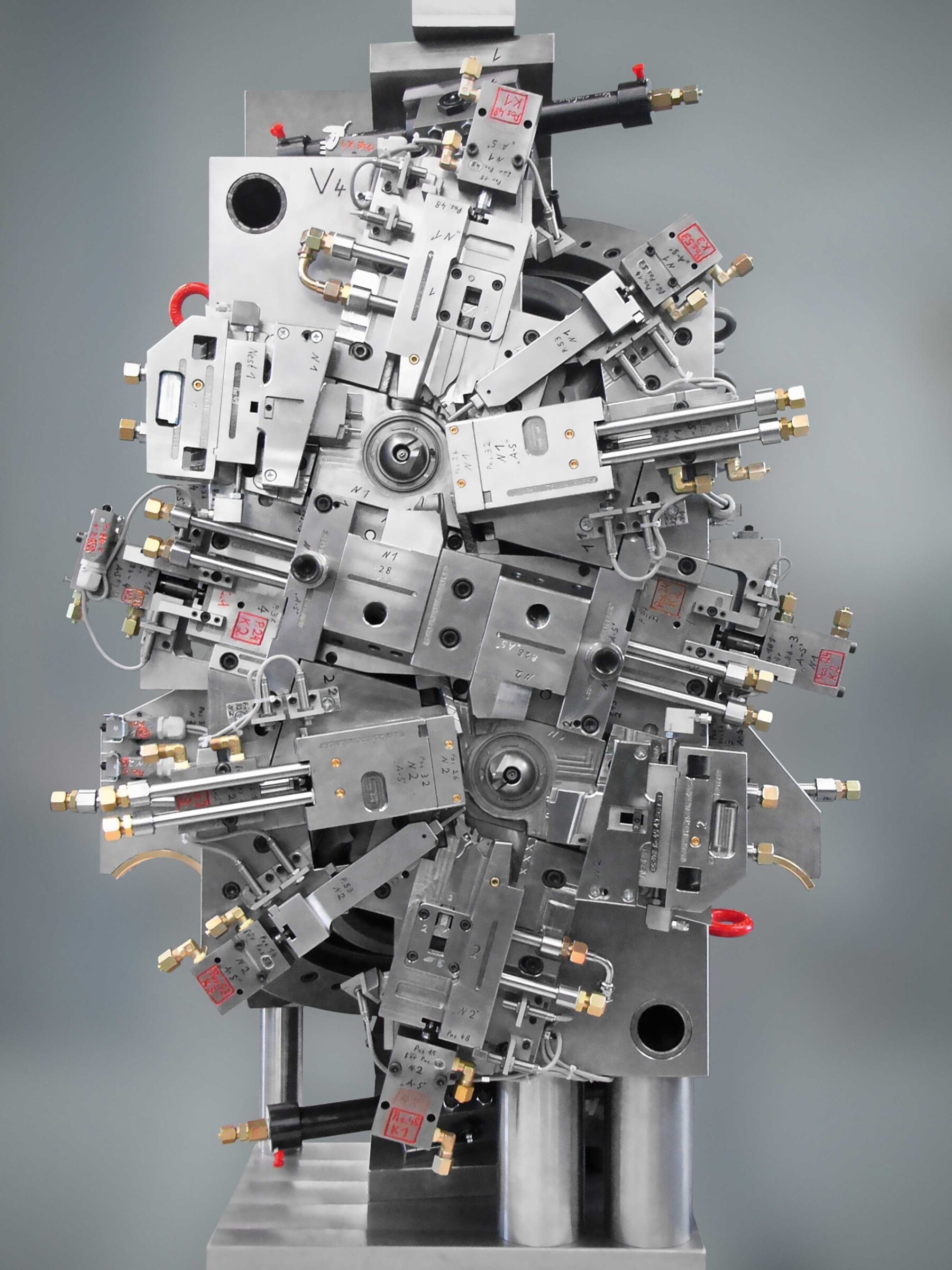

Beim Rundgang stellt Stefan Korbach seinen Maschinenpark vor. „Wir investieren kontinuierlich in neue Anlagen, um wettbewerbsfähig zu bleiben. Unsere Kunden sollen sehen, dass wir auf technischen Vorsprung setzen. Andernfalls dürften wir nicht von Qualität sprechen.“ Vor diesem Hintergrund fertigt sk-werkzeugbau seine Spritzgießwerkzeuge auf modernsten CNC-gesteuerten Maschinen, zu denen auch das Drahterodiersystem FA20-S Advance von Mitsubishi Electric gehört.

» Das Drahteinfädelsystemhat unseren Vorstellungen in jedem Punkt entsprochen. «

Die Maschine erhält die Produktionsdaten für das jeweilige Bauteil sowie spritzgussrelevante CAM-Daten über ein internes Netzwerk. Die Komponenten, die sk-werkzeugbau auf der FA20-S Advance mit Drahtdurchmessern von 0,1 bis 0,3 Millimetern schneidet, bestehen hauptsächlich aus vergüteten ESU-Stählen, die weniger rissanfällig sind als Standard-Stähle. Die Oberflächengüte reicht, je nach Anspruch, vom Schruppen bis zum Feinschlichten.

{%CAPTION%}

Stefan Korbach ruft auf dem Monitor der Advance CNC-Steuerung, mit der das hochpräzise und zuverlässige Drahterodiersystem ausgerüstet ist, die CAD-Zeichnung einer Werkzeugkomponente auf. Der Anwender benötigt das Teil zur Produktion von Bremskraftverstärkern. „Wir haben die Maschine vor allem deshalb gekauft, weil sie diese Hochsicherheitsteile schneiden kann. Wie das Beispiel zeigt, sind äußerst enge Toleranzen einzuhalten und die Komponenten passgenau herzustellen.“ Präzision ist gleichermaßen bei einem Kunststoffteil für ein Regen-Lichtsensoren-Projekt der Automobilindustrie gefragt, für das sk-werkzeugbau kleine Auswerferlöcher mit einer Genauigkeit von fünf Mikrometer und ohne Grat in die betreffende Form geschnitten hat.Auch das bedienerfreundliche Drahteinfädelsystem der Maschine, das lediglich zehn Sekunden zum Einfädeln braucht, ist ein wichtiges Auswahlkriterium gewesen. Korbach präsentiert ein Werkstück mit einem Startlochdurchmesser von nur 0,5 Millimeter. „In einem sehr anspruchsvollen Test haben wir beiMitsubishi in Ratingen prüfen lassen, ob der Draht überhaupt automatisch indie vorgegebene Lochgröße dieses Bau-teils einfädelt, und falls ja, wie schnell und sicher dies geschieht. Die Ergebnisse haben unseren Vorstellungen in jedem Punkt entsprochen. Daher sind wir jetzt in der Lage, auch bei kleinen Startlöchern mannlos zu arbeiten. Ein Vorteil, den wir regelmäßig nutzen.“ Trotz der automatischen Fertigung bleibt alles unter Kontrolle. Sollte einmal eine Störung auftreten, sendet die intelligente Telecontact-Funktion der Maschine die entsprechende Meldung der Steuerung via SMS an eine Telefonnummer, die der Anwender vorher festlegt.

{%CAPTION%}

Eine weitere Komponente, die Stefan Korbach zeigt, ist kegelförmig. „Über seine hohe Genauigkeit hinaus muss das System imstande sein, konische und andere Geometrien zu schneiden. Zu den Ausstattungsmerkmalen, die für uns unverzichtbar sind, zählen auch wechselnde Schneidhöhen sowie die Möglichkeit störungsfrei unterbrochener Schnitte, damit wir beispielsweise durch eine Bohrung schneiden können.“ Als zweite Mitsubishi Electric Erodiermaschine setzt sk-werkzeugbau eine FX20-K Plus ein. Ihre Aufgaben gleichen im Wesentlichen denen der FA20-S Advance. Nur bei sehr kleinen Startlöchern und großen Schneidhöhen ist der Einsatz der FA20-S Advance unabdingbar, die zudem noch sicherer und ökonomischer arbeitet.

Stefan Korbach kennt keinen Stillstand. Ständig pendelt er zwischen seinem Büro und der Produktion, vertieft sich in neue Aufträge, telefoniert oder spricht mit seinem Team. „Zurzeit entwickeln wir zusammen mit der Fachhochschule Bielefeld Werkzeug-Komponenten weiter. Ziel des Projektes ist es, Zykluszeit beim Spritzgießen zu verkürzen, um den Fertigungsprozess wirtschaftlicher zu gestalten.

Spritzgießwerkzeuge für Kunststoffteile

Zur Serienfertigung von Kunststoffteilen nutzt man Spritzgießmaschinen, welche die Produkte durch ein Spritzgießwerkzeug in die gewünschte Form bringen. Die Spritzeinheit der Maschine plastifiziert das meist als Ausgangsstoff dienende Kunststoffgranulat. Dann spritzt sie es in das vorwiegend aus Stahl bestehende geschlossene Werkzeug, das extra für das betreffende Produkt herzustellen ist und mithilfe einer Kavität (eines Hohlraums) und eines Formkerns die Negativform des jeweiligen Kunststoffteils bildet. Das Werkzeug öffnet nach jedem Zyklus, und das Produkt wird entformt. Ist das Werkzeug mit mehreren Kavitäten und Formkernen ausgestattet, lässt sich die entsprechende Zahl an Teilen in einem Zyklus produzieren. Möchte ein Anwender Erzeugnisse aus verschiedenen Kunststoffen fertigen, etwa aus harten und weichen, ist ein Mehrkomponentenwerkzeug zu verwenden.

Stefan Korbach

Stefan Korbach hat seinen Betrieb 2008 gegründet. Damals hat er von der Friedrichs & Rath GmbH, einem Hersteller hochwertiger Kunststoffteile, den Werkzeugbau gekauft, den er zuvor lange Jahre geleitet hatte. Basierend auf dem dabei erworbenen Know-how produziert er mit rund 30 Mitarbeitern qualitativ hochwertige Spritzgusswerk-zeuge, die hohe Standzeiten erreichen. Das überzeugt seine Kunden, die vor allem aus der Automobilindustrie, aber auch aus der Medizintechnik und der Möbelindustrie kommen.

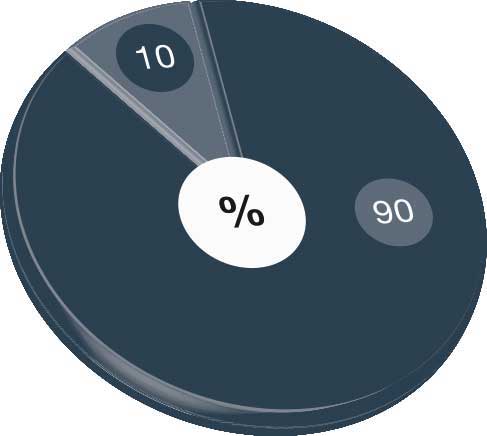

Umsatzverteilung

Name und Sitz des Unternehmens:

sk-werkzeugbau GmbH

Deutschland

Gründungsjahr:

2008

Geschäftsführer:

Stefan Korbach

Mitarbeiterzahl:

30

Kerngeschäft:

Produktion qualitativ hochwertiger Spritzgusswerkzeuge

sk-werkzeugbau GmbH

Papenweg 4

32699 Extertal

Deutschland

Tel +49 . 5262 . 6189788

Fax +49 . 5262 . 9962859

info @ sk-wzb.de

Wir stellen Stahlformen (Spritzgusswerkzeuge) her, aus denen unsere Kunden Kunststoffartikel produzieren.

Mit dem Bau von Spritzgusswerkzeugen sowie durch Reparaturen und Änderungen.

Mein Ziel, einen bekannten und erfolgreichen Werkzeugbau am Markt zu platzieren, ebenso wie täglich mit interessanten Menschen zu kommunizieren und daraus zu lernen.

Heute arbeite ich „um zu gewinnen“ und nicht „um nicht zu verlieren“!

Wir werden „mindestens“ in gleicher Firmengröße agieren und uns weiter auf bestimmte Produktgruppen spezialisieren sowie uns entsprechend positionieren.

Dass ich sk-werkzeugbau zusammen mit meinen Mitarbeitern durch die Weltwirtschaftskrise geführt habe.

Zu Hause mit meiner Familie, mit Freunden sowie beim Sport und meinen Hobbys.

Geschäftsführer

sk-werkzeugbau GmbH

Stefan Korbach Geschäftsführer

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com