Exzellenz gibt es nicht nur im Bereich moderner industrieller Fertigung, sondern auch in vielen traditionellen Handwerks- und Kunsthandwerkssparten. Doch der technische Wandel hat auch hier Auswirkungen. Wie man dies meistern kann, zeigt das hier vorgestellte Beispiel der Firma Boutroué, die es geschafft hat, herkömmliche Graveurkunst mit modernen Technologien zu verschmelzen. Im Bereich der Drahterosion setzt man dort bereits seit 2006 konsequent auf Anlagen von Mitsubishi Electric.

Symbiose von Hightech und Handwerksperfektion.

„Wir sind beispielsweise dann gefragt, wenn es um die Kennzeichnung von Spitzenprodukten für die Luxusgüter-, Schmuck- und Uhrenindustrie, für den Instrumentenbau oder Modeaccessoires geht“, weiß Laurent Savonneau, Inhaber der Établissements Boutroué in Paris. Das Traditionsunternehmen, dessen Anfänge vermutlich bis in die Zeit der französischen Revolution zurückreichen, ist der letzte noch übriggebliebene Meister-Gravierbetrieb in Paris. Abnehmer sind teils weltbekannte Firmen aus Bereichen wie Mode und Modeaccessoires, Goldschmiede, Instrumentenbauer, Parfümiers oder auch Wein- und Spirituosenhersteller. Darüber hinaus stellt Boutroué auch Matrizen für Medaillen und Münzen, Sporttrophäen, Metalletiketten für hochwertige Produkte sowie Marken, Stempel, Punzen für Juweliere, Prägestempel für Zeichenblöcke, Brennstempel, Prototypen und Teile für die Luxusgüterindustrie her – von der Bearbeitung bis zur Endfertigung. Gemeinsam ist all diesen Anwendungen, dass neben höchsten Anforderungen an Haltbarkeit und Qualität der Ausführung auch außergewöhnlich hohe ästhetische Ansprüche erfüllt werden müssen.

Urkunde: Im Jahr 2014 wurde Boutroué u. a. vom damaligen Wirtschaftsminister Emmanuel Macron mit 200 anderen Firmen als „Unternehmen des lebendigen kulturellen Erbes“ ausgezeichnet.

„Wie bei vielen traditionellen Handwerksberufen stirbt auch die Graveurkunst mehr und mehr aus, so dass wir kaum noch entsprechendes Personal finden“, bedauert L. Savonneau. Zudem steht man z. B. im Modesektor unter einem kaum vorstellbaren Zeitdruck. Wenn beispielsweise bei Modeschauen Accessoires gezeigt werden, kommen die ersten Aufträge innerhalb von Stunden herein, und dann muss möglichst schnell geliefert werden. Deshalb setzt das Unternehmen heute konsequent auf Spitzentechnologie. In der Maschinenhalle drängen sich dicht an dicht modernste CNC-gesteuerte Maschinen wie Fräsbearbeitungszentren, Drehfräsmaschinen, Laserschneid- und Graviersysteme, Funkenerosionsanlagen sowie weitere Einrichtungen für die schnelle und effiziente Fertigung metallischer Bauteile. Dank dieser Transformation konnte man nicht nur den traditionellen Kundenstamm weiterhin halten, sondern darüber hinaus auch neue Kunden aus sämtlichen Industriezweigen – vom Kleingewerbe bis zum Konzern – hinzugewinnen. Diese benötigen z. B. hochpräzise gefertigte Prototypen, Werkzeuge für Hochdruck- und Spritzgussformen oder Elektroden für die Senkerosion. Die Produktion von Boutroué ist auf kleine und mittlere Mengen vom Einzelstück bis zu einigen hundert Bauteilen ausgerichtet.

{%CAPTION%}

„So gut wie jeder Kunde, der zu uns kommt, braucht intensive Beratung und Unterstützung“ ergänzt L. Savonneau. Es geht fast immer um Einzelfälle, häufig auch um Ästhetik und Design, was intensives Eingehen auf die jeweiligen Vorstellungen des Abnehmers erfordert. Oft muss auch alter Technik mit modernen Mitteln zu neuem Leben verholfen werden, z. B. im Fall eines Herstellers von aufwendig geprägten Bestecken, der neue Prägeformen benötigte. Hier konnte geholfen werden, indem alte Designs eingescannt und mithilfe moderner Reverse-Engineering-Verfahren neue Prägestempel für die Produktion erstellt wurden. In anderen Fällen geht es um hochwertige Schmuckbestandteile für Goldschmiede, ein Gebiet, auf dem sich Boutroué inzwischen einen Namen als Spezialist für das Funkenerodieren von Edelmetallen gemacht hat. Dementsprechend hoch ist die Bedeutung der Drahterosionstechnologie für das Unternehmen.

Laurent Savonneau ist sichtlich stolz auf seine modernen Drahterodieranlagen.

„Wir sind beispielsweise dann gefragt, wenn es um die Kennzeichnung von Spitzenprodukten des Kunsthandwerks, der Mode oder des Instrumentenbaus geht.“ Laurent Savonneau, Geschäftsführer bei Établissements Boutroué

„Unseren ersten Kontakt mit Boutroué hatten wir im Jahre 2006“, erinnert sich Mathieu Ogier, Vertriebsingenieur bei dem zuständigen Mitsubishi Electric Vertriebspartner Delta Machines aus Morangis (Frankreich). Damals betrieb Boutroué bereits seit sieben Jahren zwei Drahterodiersysteme anderer Hersteller, mit denen man aber nicht zufrieden war. Ausschlaggebend war insbesondere, dass man mit den alten Systemen die gestiegenen Präzisionsanforderungen des Marktes nicht mehr ausreichend bedienen konnte, weshalb so mancher Job mit hohen Kosten nach außen vergeben werden musste. Bei der Suche nach Alternativen kam man dann mit Delta Machines ins Gespräch.

„Die Entscheidung für Mitsubishi-Anlagen fiel dann relativ schnell, weil uns sowohl die Qualität der Technik als auch die Servicebereitschaft des Anbieters überzeugten“, verrät L. Savonneau. Zum einen ergab sich durch Einladung zu einer nahegelegenen Messepräsentation die Gelegenheit, die Anlagen in Aktion zu erleben, umfassende Informationen zu allen Details zu erhalten und zudem Teile zu sehen, die damit produziert wurden. Diese Live-Vorführung habe sich als sehr überzeugend erwiesen. Weitergehende Fragen wurden anschließend im Rahmen mehrfacher Gesprächsrunden geklärt, wozu auch der Besuch bei Anwendern gehörte.

{%CAPTION%}

Eine besondere Rolle spielten bei der Entscheidung noch zwei weitere Aspekte. Zum einen überzeugte die räumliche Nähe der Niederlassung in Morangis als wesentliche Voraussetzung für schnelle Unterstützung im Beratungs- oder Servicefall. Noch bedeutsamer war aber die Bereitschaft von Delta Machines, im Rahmen des Abschlusses über zwei Anlagen des Typs FA10 bzw. FA20 auch die ausgemusterten Maschinen in Zahlung zu nehmen und sich um ihre anderweitige Vermarktung zu kümmern. Anderenfalls hätte Boutroué in der sehr beengten Werkstatt keine Möglichkeit gehabt, die ausrangierten Anlagen in Erwartung eines Käufers stehen zu lassen.

{%CAPTION%}

{%CAPTION%}

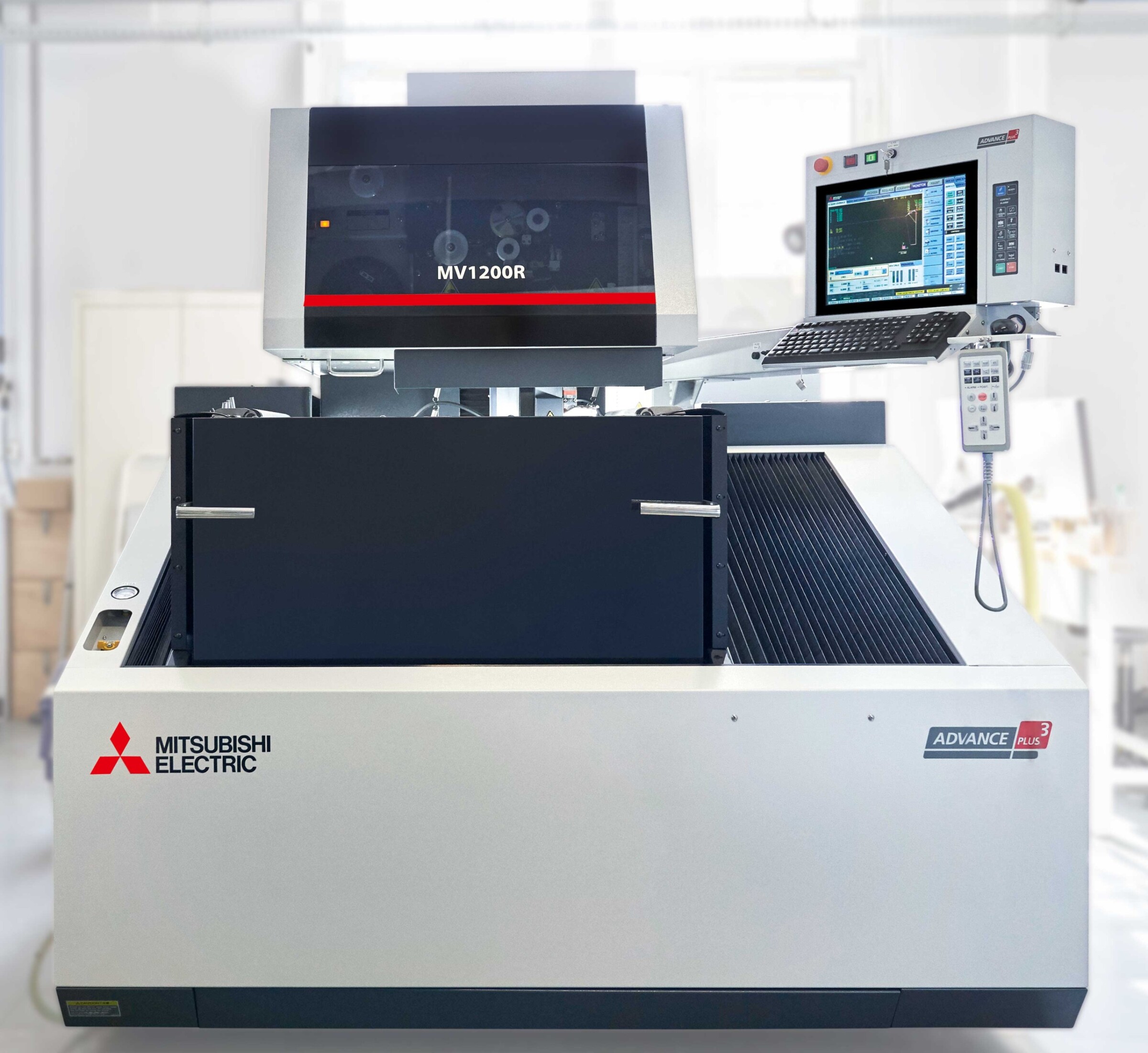

„Im Jahr 2016 haben wir aufgrund des Fortschritts bei der Technologie neue Drahterosionsmaschinen gekauft und uns dabei erneut für Mitsubishi entschieden“, sagt L. Savonneau. Die Anlagen der neuen Generation mit der Bezeichnung MV1200R bzw. MV2400R sind mit Genauigkeiten im Bereich weniger tausendstel Millimeter nicht nur präziser als die alten Systeme, sondern weisen noch weitere entscheidende Verbesserungen wie eine automatische Neueinfädelung des Drahtes selbst in engen Spalten auf, sodass der Prozess sofort weiterlaufen kann. Das sei ein wichtiger Aspekt. Zwar gab es bei den alten FA-Anlagen auch bereits eine automatische Neueinfädelung, doch musste das Gerät dazu wieder an den Anfang des Schnittspalts zurückkehren. Nach dem Einfädeln musste dann der gesamte bisher geschnittene Spalt erneut durchfahren werden, was je nach Komplexität der Schnittgeometrie teils erhebliche Zeitverluste bedingte.

Die bei Boutroué seit 2016 eingesetzte Drahterodiermaschine Mitsubishi Electric MV1200R ermöglicht das automatische Wiedereinfädeln selbst in enge Spalten.

„Die Entscheidung für Mitsubishi-Anlagen fiel dann relativ schnell, weil uns sowohl die Qualität der Technik als auch die Servicebereitschaft des Anbieters überzeugten.“ Laurent Savonneau, Inhaber der Établissements Boutroué

Die Entscheidung für Mitsubishi Electric hat man nicht zuletzt auch wegen der Qualität der Anlagen getroffen. Der Service wurde nur selten angefordert, was seinen Grund darin hat, dass das Innenleben der Maschinen weitestgehend von Mitsubishi Electric selbst stammt. „Und das, was die darin verbaut haben, hat eine Qualität auf Rolls-Royce-Niveau“, bekräftigt Laurent Savonneau.

Qualität auf Rolls-Royce-Niveau.

{%CAPTION%}

Name und Sitz des Unternehmens:

Ets. Boutroué

Gründungsjahr:

(Dokumente erst ab) 1885

Geschäftsführer:

Laurent Savonneau

Kerngeschäft:

Industrielle Gravur, Modeaccessoires

Ets. Boutroué

60, rue de Wattignies,

75012 Paris, Frankreich

Fon +33 1 53338883

Fax +33 1 53338884

contact@boutroue.fr

www.boutroue.fr

Mitsubishi Electric

Vertretung Frankreich

DELTA MACHINES

3, rue du Docteur Charcot

91420 MORANGIS, Frankreich

Fon +33 1 60490974

www.delta-machines.fr

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com