Innerhalb von nur 20 Jahren hat sich die SACS Aerospace in Empfingen zu einem international renommierten Zulieferbetrieb für die Luftfahrt entwickelt. Neben der sehr guten Reputation der vier Gründungsmitglieder in der Branche hat exzellente Fertigungstechnik zu diesem Erfolg beigetragen. Die Techniker in Empfingen schätzen vor allem die Flexibilität, die Präzision und die Zuverlässigkeit der Drahterodiermaschine MV1200S NewGen, mit der sie seit knapp einem halben Jahr Bauteile für den Werkzeugbau und die Produktion fertigen.

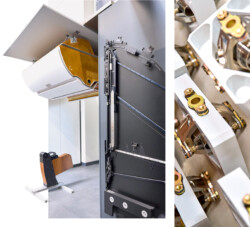

Rundum Präzision: mit Drahterodieren gefertigte Spezialverzahnungen

Rolf Kuhm, neben Oliver Dratius, Achim Mayenberger und Steffen Grunert einer der vier Gründer von SACS Aerospace GmbH und heute Vice President Engineering, strahlt eine tiefgreifende Begeisterung für die Luftfahrt aus. Wie er berichtet, haben er und seine Kollegen bereits vor ihrer Unternehmensgründung für die Luftfahrt gearbeitet. Allerdings konnten sie in ihren ehemaligen Positionen ihre zukunftsgerichteten Ideen und Pläne nicht verwirklichen. Sie schwärmten seinerzeit für optimierte Fertigungstechnologien, für durchdachtes Bauteildesign und eine flexible Produktion. Erst seit sie ihr eigenes Unternehmen betreiben, können sie diese Vorstellungen verwirklichen. Der Erfolg gibt ihnen Recht. Im Jahr 2015 bezogen sie ein repräsentativen Verwaltungs- und Produktionsgebäude in Empfingen nahe der Autobahn A81. Aktuell beschäftigt das Unternehmen 170 Mitarbeitende.

Vom Blech für Instrumentencabinets bis …

Als einen weiteren wesentlichen Faktor für die erfolgreiche Geschäftsentwicklung sieht Rolf Kuhm die große Fertigungstiefe des Unternehmens. „Wir verfügen über sämtliche spanenden und umformenden Fertigungs- und Bearbeitungsverfahren für Metalle. Das betrifft Drehen, Fräsen, Schleifen, Tiefziehen und Stanzen. Unsere Fachkräfte verfügen über umfangreiches luftfahrtspezifisches Fachwissen in der Baugruppenmontage. So können wir von der Konstruktion bis zum Bereitstellen der einbaufertigen Bauteile und Komponenten alles aus einer Hand bieten. Da wir für die Luftfahrt zertifiziert und unsere Prozesse validiert sind, übernehmen wir flexibel Aufträge von Luftfahrtbetrieben in aller Welt.“

… zum einbaufertig montierten Armrest: SACS verfügt über sämtliche erforderlichen Fertigungs und Montageverfahren.

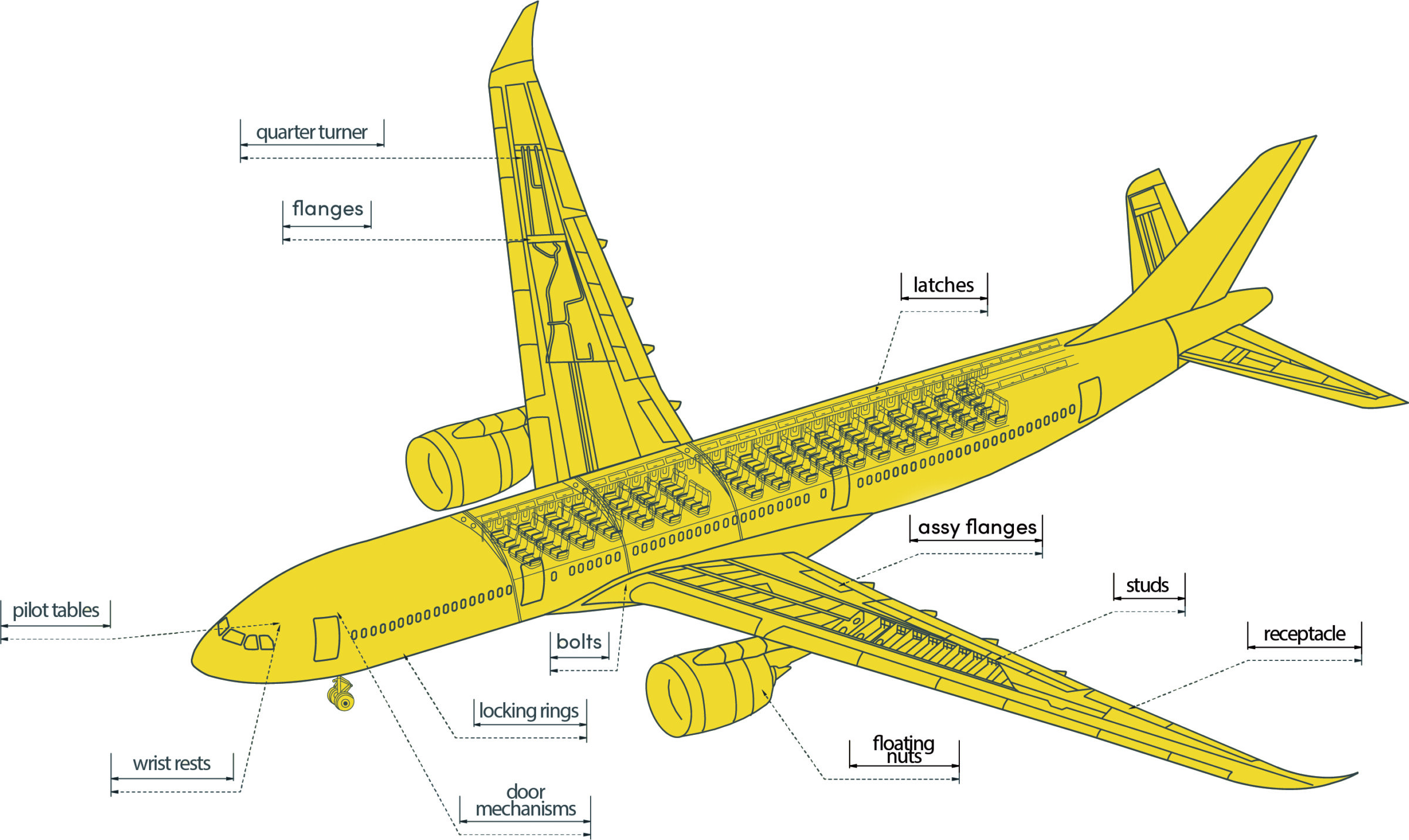

Zu den Kunden der SACS Aerospace zählen beispielsweise Flugzeughersteller, wie Boeing, Airbus, Bombardier, Embraer und Dassault, aber auch Luftfahrtgesellschaften, wie Lufthansa, SAS Scandinavian Airlines, Swiss und weitere klangvolle Namen der internationalen Luftfahrtbranche. Für diese produziert SACS Aeorospace zum einen Bauteile für den Bau von Verkehrs-, Cargo- und Geschäftsreiseflugzeugen. Zum anderen fertigen die Empfinger Ersatzteile für die laufende Instandsetzung einer Vielzahl unterschiedlicher Flugzeugtypen. Entsprechend umfangreich ist das Produktspektrum, das die Luftfahrtspezialisten produzieren. Es reicht von kleinen Scharnieren und einfach lösbaren Verschlüssen für Inspektionsklappen (sogenannten Vierteldrehern) und Cowlings, über Bauteile für Turbinenantriebe, beispielsweise Ventile und Schraubverbindungen für Treibstoffpumpen, bis zu kompletten Einbauten für das Flugzeuginterieur, zum Beispiel klappbare Tische und Halterungen mit integrierten Stromversorgungen für Laptop-Computer.

In der Produktion nutzt SACS die Möglichkeit, Blechstapel zu schneiden.

Wegen der umformenden Fertigung zahlreicher Bauteile und Komponenten für Baugruppen konstruieren und fertigen die Luftfahrtspezialisten in Empfingen auch Stanz- und Umformwerkzeuge selbst. „Wir wollen immer wieder innovative Bauteile verwirklichen. Dafür benötigen wir spezielle Blechteile, die sich allein mit besonders ausgefuchsten Werkzeugen, meist Folgeverbundwerkzeugen, fertigen lassen. Deshalb verfügen wir über einen eigenen Werkzeug- und Formenbau. Nur unsere Spezialisten im Haus können ausreichend kurzfristig und flexibel die für unsere innovativen Blechteile erforderlichen Werkzeuge erstellen“, erläutert Rolf Kuhm. Wie er weiter berichtet, ist im Werkzeug- und Formenbau Drahterodieren unverzichtbar. Deshalb arbeiteten die Werkzeugbauer seit der Unternehmensgründung mit dieser Fertigungstechnologie. Allerdings erwies sich die anfangs genutzte Maschine als nicht mehr zeitgemäß. Im Jahr 2022 investierten sie deshalb in eine Drahterodiermaschine MV1200S NewGen. „Nach nur wenigen Monaten hat sich diese Drahterodiermaschine als deutlich besser und effizienter erwiesen“, sagt dazu Rolf Kuhm.

Die Spezialisten bei SACS konstruieren und fertigen komplette Baugruppen, zum Beispiel selbstsichernde Verschlüsse für Klappen.

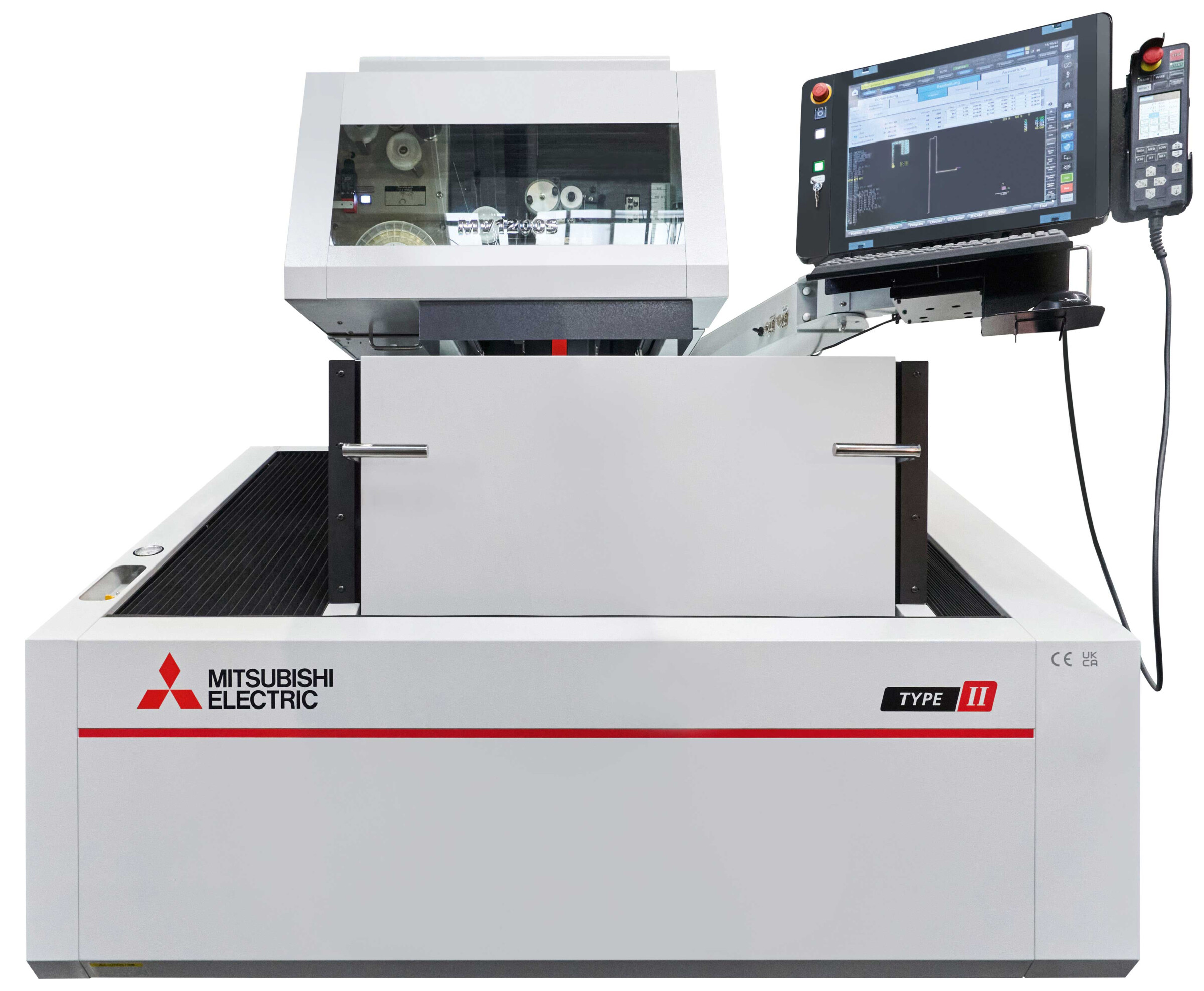

Die MV1200S NewGen von Mitsubishi Electric arbeitet bis zu dreimal schneller als die ehemalige Maschine eines Wettbewerbsherstellers. Zu schneidende Werkstücke programmieren die Spezialisten bei SACS auf einem gängigen CAD/CAM-System. Letzteres ist in der Werkstatt nahe der Drahterodiermaschine an einem PC-Arbeitsplatz installiert. Wie die beiden Fachkräfte für Drahterodieren Holger Pfrinder und Matthias Beckmann erläutern, lässt sich die MV1200S NewGen besonders einfach über das Touchscreen parametrieren und bedienen.

„Das mit der Installation und der Inbetriebnahme der Maschine verbundene Training in Ratingen war sehr ausführlich und effektiv. Nach nur drei Tagen waren wir mit den Funktionen und der spezifischen Arbeitsweise der Maschine, dem Einstellen von Parametern und dem Einrichten soweit vertraut, dass wir in unserem Betrieb problemlos produktiv fertigen konnten“, berichten die beiden. Somit können die Werkzeugbauer nun mehr Matrizen und Stempel aus den Werkzeugstählen 1.2379 und 1.2210 für Stanz- und Umformwerkzeuge fertigen. Natürlich können auch Sonderstähle verwendet werden.

Rolf Kuhm, Vice President Engineering

Wie Rolf Kuhm erläutert, ist das Drahterodieren häufig anderen Fertigungsverfahren vorzuziehen. Das betrifft zum einen spezielle Bauteilgeometrien, beispielsweise kleine Durchbrüche mit scharfen Ecken. Zum anderen hat es aber auch organisatorische, wirtschaftliche Vorteile. „Die Drahterodiermaschine fertigt zuverlässig auch unbeaufsichtigt. Wir können sie in der beaufsichtigten Schicht programmieren und einrichten. Die MV1200S NewGen bearbeitet über Nacht, anderntags können wir die fertigen Bauteile in Stanz- und Umformwerkzeuge einbauen“, berichten Holger Pfriender und Matthias Beckmann. Vor allem die besonders zuverlässige Drahteinfädelung hat die Spezialisten überzeugt. „Wir können uns zu hundert Prozent darauf verlassen, dass aus den aufgespannten Platten die programmierten Bauteile geschnitten werden“, fassen sie ihre Erfahrungen mit der MV1200S NewGen zusammen.

Wegen der hohen Zuverlässigkeit bei unbeaufsichtigtem Betrieb kann man die MV1200S NewGen auch in der Produktion für kleine Losgrößen effizient nutzen.

Rolf Kuhm, Vice President Engineering

Zum Portfolio der SACS gehören unter anderem Komponenten für das FlugzeugInterieur. Um auch sicherheitsrelevante Komponenten herzustellen, ist SACS nach internationalen Normen zertifiziert.

Inzwischen nutzen die Fachkräfte bei SACS die Vorteile des Drahterodierens auch für die Produktion. „Aufgrund der Zuverlässigkeit der MV1200S NewGen fertigen wir problemlos auch kleine Werkstücke für die laufende Produktion auf der Maschine. Trotz des vordergründig langsamen Verfahrens gelingt das hoch produktiv. Dazu nutzen wir einige spezielle Tricks“, berichten die Spezialisten in Empfingen. Um beispielsweise kleine, nur wenige Millimeter im Durchmesser messende Scheiben aus dünnen, hochfesten Stahlblechen zu fertigen, spannen die Spezialisten im Arbeitsraum der MV1200S NewGen Stapel aus mehreren Dutzend Blechplatten auf. Besonderheit der auszuschneidenden Scheiben ist, dass sie wechselnd innen und außen jeweils mehreckige Geometrien haben. Auf einem Blechstapel werden im NC-Programm die zu schneidenden Scheiben geschickt geschachtelt. So wird eine außen runde und innen mehreckige Scheibe neben einer weiteren Scheibe mit gegensinnigen Geometrien, also innen rund und außen mehreckig, angeordnet. Die MV1200S NewGen schneidet die Scheiben aus den Blechstapeln zuverlässig und hochgenau aus.

Einfach komfortabel: Das intuitive MultiTouchDisplay der MV1200S NewGen bietet frei konfigurierbare Menüs und lässt sich in der von Tablets gewohnten Gestensteuerung bedienen.

Dazu sagt Rolf Kuhm: „Besonders in der Produktion profitieren wir von der zuverlässigen Drahteinfädelung. Beispielsweise beim Schneiden der Scheiben aus Blechstapeln können wir uns darauf verlassen, dass aus einem am Abend aufgespannten Blechstapel über Nacht einige hundert oder mehr als tausend Scheiben ausgeschnitten sind. Sollte die Drahteinfädelung mal den Schnittspalt an der Abbruchposition nicht finden und den Draht nicht einfädeln können, geht die Maschine einfach weiter zum nächsten Schneidjob, also zur folgenden, auf dem Blech angeordneten Scheibe.“

Holger Pfriender schätzt die smarte Bedienoberfläche der MV1200S NewGen.

Zur besonders hohen Zuverlässigkeit trägt auch die Funktion der MV1200S NewGen bei, den bereits verbrauchten und noch vorhandenen Draht auf der Drahtrolle zu kennen und an der Steuerung anzugeben. So können die Programmierer und Maschineneinrichter abschätzen, ob die Drahtlänge auf einer installierten Drahtrolle für einen programmierten Schneidjob noch ausreicht. Ist das nicht gegeben, wechseln sie vorausschauend die Drahtrolle. Wie Holger Pfriender erwähnt, gelingt das sehr einfach und schnell.

Zudem kann man die bereits teilweise genutzten Drahtrollen wiederholt einsetzen, da die MV1200S NewGen die noch vorhandenen Drahtlängen auf den jeweiligen Drahtrollen gespeichert hat und für folgende Schneidjobs wiederum auswerten kann. Die Techniker in Empfingen beabsichtigen, auf ihrer MV1200S NewGen eine größere Drahtstation für bis zu 20 kg schwere Drahtrollen auszurüsten. „Damit können wir die MV1200S NewGen über gesamte Wochenenden produktiv nutzen“, sagt dazu Matthias Beckmann.

MV1200S NewGen

Distanzscheiben produziert SACS bedienerlos auf der MV1200S NewGen.

Aufgrund dieser ausgeklügelten Funktionen erweist sich die MV1200S NewGen bereits nach wenigen Monaten als besonders effizient. Rolf Kuhm betont dabei vor allem den doppelten Nutzen für einerseits den internen Werkzeug- und Formenbau und andererseits die Produktion. „In der Luftfahrt fertigen wir meist in kleineren Losgrößen, oft nur wenige hundert Bauteile. Wenn man dafür die Funktionen der Drahterodiermaschine geschickt nutzt, kann man diese Anzahl an Bauteilen sehr effizient und wirtschaftlich auf der MV1200S NewGen direkt produzieren. Denn die Maschine bietet den unschlagbaren Vorteil, unbeaufsichtigt sehr prozesssicher und dabei hochgenau zu fertigen“, fasst Rolf Kuhm die guten Erfahrungen aus dem ersten halben Jahr mit der MV1200S NewGen zusammen.

Das Luft- und Raumfahrtunternehmen SACS Aerospace GmbH ist ein eigentümergeführtes Unternehmen mit Hauptniederlassung in Empfingen. Das Unternehmen legt neben dem Engineering, Quality und Manufacturing ein Hauptaugenmerk auf die hohe Flexibilität und Nähe zum Kunden. Die heutige SACS Aerospace GmbH (Solid Aerospace Connecting Systems) wurde im Jahr 2002 als Produktions- und Entwicklungsunternehmen gegründet und setzt sich täglich mit innovativen Lösungen von Einzelbauteilen bis hin zu Systembaugruppen auseinander.

Modernste Fertigungstechnologien und effizientes Supply Chain Management ermöglichen dabei Präzision auf höchstem Niveau. Expertenteams in den Bereichen Aerostructure, Interiors und Standard Hardware garantieren für Fachwissen und Erfahrung.

Von der Distanzscheibe bis zum Türschließer: SACS ist kompetenter Partner der internationalen Luftfahrt.

Name und Sitz des Unternehmens:

SACS Aerospace GmbH

Deutschland

Gründungsjahr:

2002 in Rottweil

2015 Umzug ins eigene Verwaltungs- und Produktionsgebäude in Empfingen

Geschäftsführer:

Achim Mayenberger und Oliver Dratius

Mitarbeiterzahl:

170

Kerngeschäft:

Entwicklung und Produktion von

Ausrüstungskomponenten, Bauteilen

Ersatzteilen für Luftfahrzeuge, insbesondere

Verkehrs- und Geschäftsreiseflugzeuge

SACS Aerospace GmbH

Robert-Bosch-Str. 15

72186 Empfingen

Deutschland

Tel. +49 (0)7485 97722 100

info@sacs.aero

www.sacs.aero

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com