Höchste Ansprüche werden beim Prototyping von High-End Präzisionsteilen an den zur Verfügung stehenden Maschinenpark gestellt. Bei Berliner Glas entschied man sich, für die Abteilungen Mechanical Workshop & Mechanical Prototyping und Research & Development eine Drahterodiermaschine vom Typ MV2400R Connect anzuschaffen. Mit dieser Technologie verfügt man über ein hohes Potenzial, um die Qualität der Prototypen und damit auch später in Serie gehender Produkte nachhaltig zu steigern.

Hochpräzise Prototyp-Herstellung. Von der Glasveredelung über Medizintechnik bis zur Weltraumtechnik.

Die Berliner Glas Gruppe ist einer der weltweit führenden Anbieter optischer Schlüsselkomponenten, Baugruppen und Systeme, hochwertig veredelter technischer Gläser und Glas-Touch-Baugruppen. Mehr als 1.500 Beschäftigte, davon 945 am Hauptsitz Berlin, sind an fünf Standorten in Deutschland, der Schweiz und China für die lichtnutzende Industrie tätig. Das Unternehmen entwickelt, fertigt und integriert Systemlösungen, die in der Medizintechnik, Halbleiterindustrie, Messtechnik, Laser- und Weltraumtechnik sowie in der Displayindustrie zur Anwendung kommen. In 2018 erwirtschaftete die Gruppe einen Umsatz in Höhe von 223 Mio. Euro.

{%CAPTION%}

Der im Haus zur Verfügung stehende Maschinenpark deckt alle Bearbeitungsverfahren der Zerspanung ab. Er besteht aus diversen CNC-gesteuerten Dreh- und Fräsmaschinen, modernsten Mehrachs-Bearbeitungszentren sowie einer Vielzahl an Senkerodieranlagen. Bislang kam die Drahterosion im eigenen Hause nicht zum Einsatz, vielmehr brachten im Bedarfsfall die Zulieferer diese Technologie zur Fertigung mit ein. Die Bereiche Forschung und Entwicklung sowie Prototyping und Vorrichtungsbau arbeiten den einzelnen Business Units in der Gruppe zu. Ihnen steht ebenfalls ein angemessener Maschinenpark zur Verfügung, der nunmehr durch die Investition in eine Drahterodiermaschine vom Typ MV2400R Connect des Herstellers Mitsubishi Electric ergänzt wurde. Der unmittelbare Zugriff auf diese Drahterodiermaschine ermöglicht diesen Abteilungen, im Rahmen des Prototypings die konzipierten Bauteilgeometrien mit geeigneten Bearbeitungsschritten in Einklang zu bringen und gleichzeitig auf Machbarkeit zu prüfen. Diese Vorgehensweise schafft unter anderem die Voraussetzungen, auf zukünftige technologische Anforderungen bestens vorbereitet und über Machbarkeitsstudien sowie Prototyping ein verlässlicher Partner zu sein. Außerdem sind Parameter bzw. Erfahrungswerte bzgl. Materialverhalten und Fertigungszeiten verfügbar. Es werden auch Erkenntnisse gewonnen, die für eine spätere Serienproduktion von Interesse sein dürften. In der Vergangenheit wurden externe Unternehmen mit der Erstellung eines Prototyps beauftragt, wenn sich im Fertigungsprozess eines Anbauteils aus Titan, Edelstahl, Aluminium oder Keramik eine drahterosive Bearbeitung empfahl. Da es sich hier um die Losgröße 1 handelt, können sich die Lieferzeiten auf neun Wochen oder länger belaufen. Dies schränkt die Reaktionsfähigkeit gegenüber potenziellen Kunden ein. Das erklärte Ziel ist, nun spätestens nach sechs Wochen einen Prototyp präsentieren zu können.

{%CAPTION%}

Im Vorfeld der Entscheidungsfindung orientierten sich die Verantwortlichen bei unterschiedlichen Referenzen, welche über ausgiebige Erfahrungen mit Drahterodiermaschinen verfügen. Die Ergebnisse sowie durchgeführte Tests hinsichtlich der Anforderungen überzeugten. Es wurden zwar auch weitere renommierte Mitbewerber in Betracht gezogen, doch letztlich war das Preis-Leistungsverhältnis ausschlaggebend. Die Investition schloss die nicht unwesentliche Feindrahtoption sowie eine CNC-Startlochbohrmaschine für die exakte Platzierung der Start- und Einfädellöcher für die nachfolgenden Drahterodierarbeiten mit ein. Die eingesetzten Drahtdurchmesser betragen 0,05 bis 0,3 mm. Zusätzlich wurde das spezielle CAD/CAM-System DCAM zur NC-Programmierung und -Steuerung einschließlich Mehrachsenbearbeitung erworben.

{%CAPTION%}

„Ursprünglich schwebte uns die Anschaffung einer MV1200R vor, doch da die Forschungs- und Entwicklungsabteilung ebenfalls großes Interesse bekundete,

ließ sich ein höherer Etat bereitstellen, um mit einer noch leistungsfähigeren Maschine, der MV2400R Connect, für zukünftige Anforderungen bestens aufgestellt zu sein“, berichtet Martin Garske, Head of Mechanical Workshop & Mechanical Prototyping Manufacturing. „Speziell auf dem Sektor Medical Applications gilt es, den Anforderungen des Marktes mit sehr anspruchsvollen Produkten wie Linsenbaugruppen, Spiegeln oder Objektiven gerecht zu werden. Daher nehmen Machbarkeit und Prototyping im Handling von Hochleistungswerkstoffen, welche sich insbesondere durch abtragende Verfahren bearbeiten lassen, einen hohen Stellwert ein. Vornehmlich handelt es sich dabei um hochpräzise Minibauteile, deren Bearbeitung kleinste Eckradien, sehr filigrane Konturen und hohe Oberflächengüten erfordern.“

{%CAPTION%}

Die MV2400R Connect überzeugte mit dem optischen Antriebssystem (ODS), indem der Tubular-Direktantrieb mit eingesetzter Lineartechnik für rastfreie Bewegungen der Achsen sorgt und eine Positioniergenauigkeit von ±2 µm über den gesamten Verfahrweg gewährleistet. Mit dem ,Precise Finish Circut’ lassen sich beispielsweise in vier Schritten Oberflächengüten von Ra 0,28 µm erzielen. Hinzu kam die dialoggestützte Bedienerführung, die gute Zugänglichkeit der Maschine und die vorteilhafte automatische Drahteinfädelung ,Intelligent AT’ in den Schnittspalt. Weiterhin zeichnet sich die Connect-Version durch ein ergonomisches Maschinenkonzept aus. Einrichten, Programmieren, Wartungsaufgaben u. v. m. können direkt von der Maschinenfront aus erfolgen. Hinzu kommt das übersichtliche Bearbeitungsmonitoring D-CUBES – dies bietet unter anderem Informationen und Analysen auf einen Blick. Auch der Sicherheitsaspekt kommt nicht zu kurz – so werden auftretende Achskräfte, Lastveränderungen oder Hindernisse auf den Verfahrwegen durch das ,Crash Protection System’ erkannt. Gleichwohl wurde auch die ausgeprägte Energieeffizienz begrüßt – doch sie fällt im Prototyping nicht so sehr ins Gewicht.

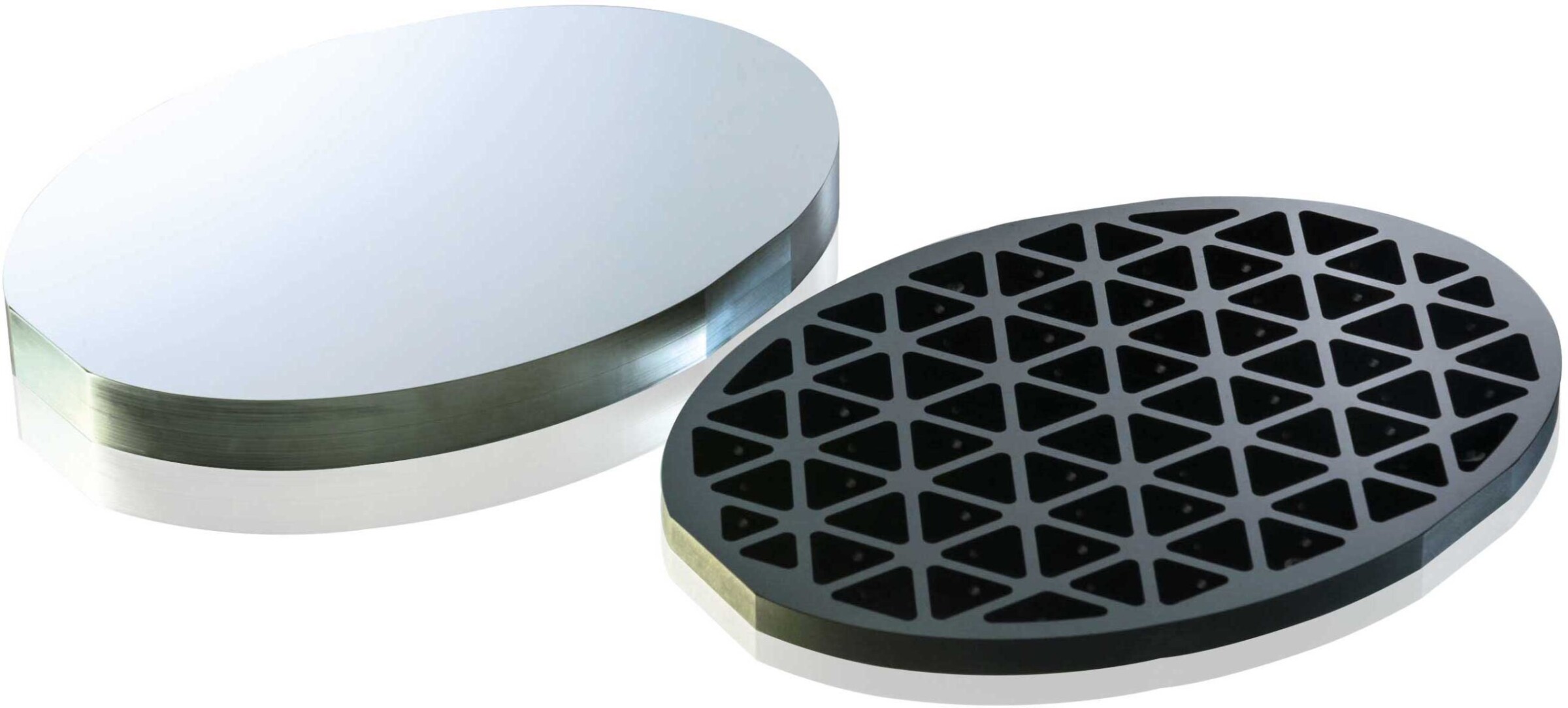

Schon kurz nach der Inbetriebnahme der MV2400R Connect im 1. Quartal 2018 erhielt der Prototypenbau aus der Chefetage die Anfrage, ob ein bereits existierendes Produkt, eine Linsenfassung, mit der angeschafften Drahterodiermaschine gefertigt werden könnte. Es handelt sich dabei um ein sehr anspruchsvolles und filigranes Bauteil zur spannungsarmen Aufnahme eines optischen Bauelementes. Das kurz zuvor von Mitsubishi Electric in Ratingen in der Drahterosion geschulte Personal nahm sich dieser Herausforderung gerne an. In der Tat gelang ihnen dieser Test mit Bravour und war die Bestätigung, auf dem richtigen Weg zu sein.

{%CAPTION%}

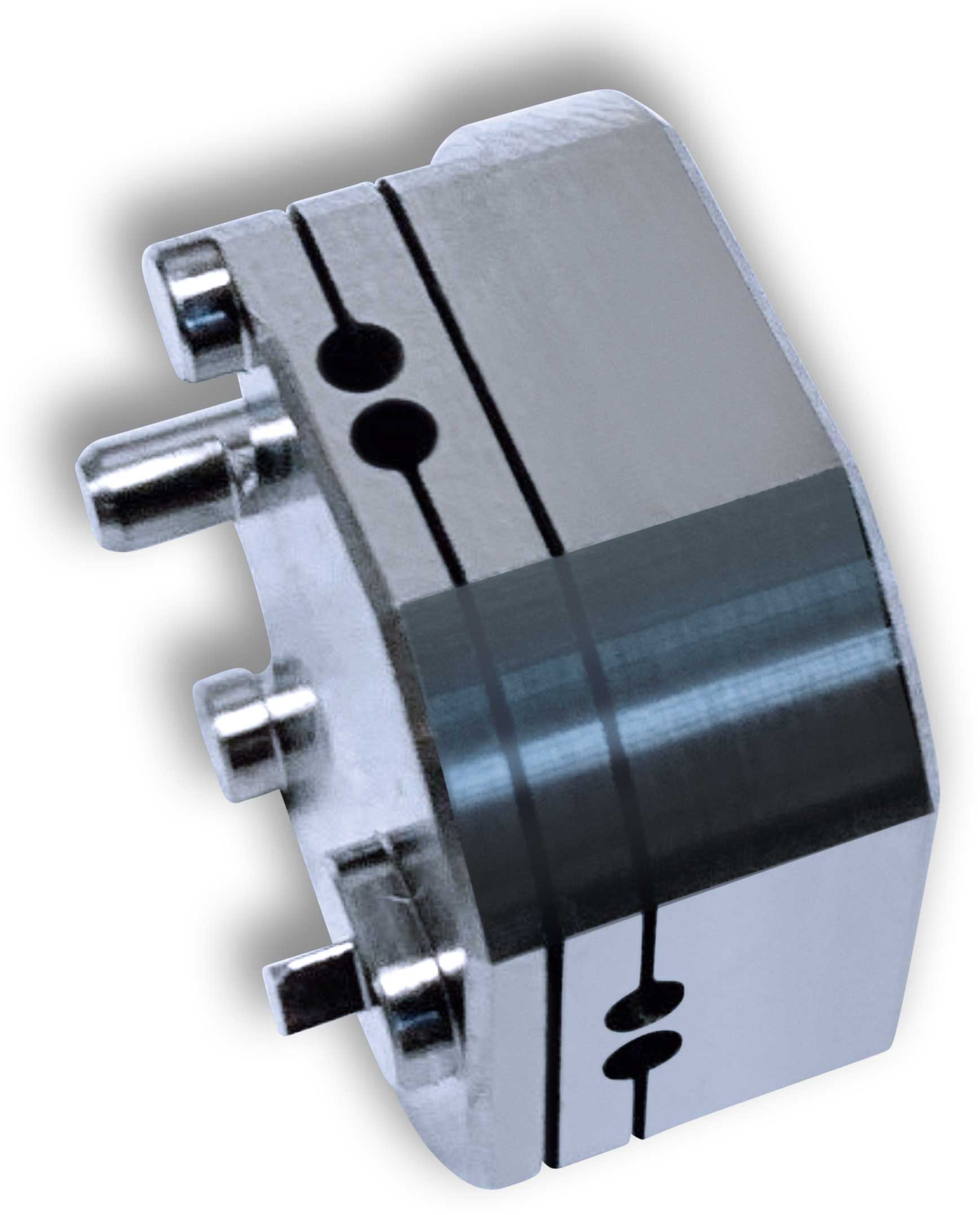

Da Glas sehr hart und spröde ist, erfordert der Umgang mit diesem Material eine gewisse Vorsicht. Daher sind Punktbelastungen äußerst kritisch einzuschätzen, um Splittung oder Bruch zu verhindern. In den diversen Applikationen gilt es, die zum Einsatz kommenden optischen Gläser zu fassen, zu tragen und zu führen bzw. zu bewegen. Unter Nutzung der neuen Technologie des Drahterodierens entwickelte man nun ein Festkörpergelenk, welches mit einer Oberflächengüte von Ra 0,3 eine absolut glatte, quasi geschliffene Aufnahmefläche aufweist. Damit entfällt bei einer ausreichend dimensionierten Fläche eine punktuelle Belastung. Um ein Verkanten zu vermeiden und die erforderliche Anpassungsfähigkeit in Form von Beweglichkeit bzw. Federung zu erreichen, wurden zwei sehr kleine Nuten im Versatz von 90 Grad in den Zylinder erodiert. Das Entgraten entfällt, denn das Erodieren liefert exakte und scharfkantige Ergebnisse stets gratfrei.

Festkörpergelenk aus Titan – die Schlitze wurden auf der Drahterodiermaschine MV2400R Connect hergestellt.

Die Sprödigkeit der Keramiken ist nicht unproblematisch, so zum Beispiel bei der Realisierung von Durchgangsbohrungen. Denn das Material neigt schnell dazu, am Ende einer Bohrung auszubrechen. Häufig ist das der Fall, wenn die Wandungen nicht stark genug sind. Die durchgeführten Versuche, speziell mit Siliciumcarbid, unter Nutzung der Drahterosion verliefen einwandfrei.

Ausschlaggebendes Preis-Leistungsverhältnis.

„Ich bin froh, dass wir uns für die große Anlage entschieden haben. Denn zwischenzeitlich stellte sich uns die Aufgabe, die Handhabung eines gebogenen und relativ massiven Halters aus Edelstahl für Beschichtungsteile leichter zu machen. Auf einen herkömmlichen Zerspanungsprozess mit aufwändiger Aufspannung und hoher Vibration beim Ausfräsen konnte verzichtet werden. Mit der Drahterosion gestaltete sich der erforderliche Materialabtrag sehr effektiv“, resümiert Martin Garske und ergänzt: „Wir haben die Möglichkeiten der Maschine noch nicht annährend ausgereizt und sind davon überzeugt, dass wir mit dieser Technologie über ein großes Potenzial zur Lösung zukünftiger Aufgabenstellungen verfügen. Das Drahterodieren befähigt uns, Fertigungsprozesse deutlich zu vereinfachen und die Qualität der Produkte einschließlich hoher Maßhaltigkeit zu steigern.“

Technologie, die überzeugt.

Im Jahr 1952 gründete der Vater von Dr. Herbert Kubatz Berliner Glas als Bauglaserei mit angegliedertem Glasgroßhandel. Ab 1955 begann das Unternehmen, Diapositiv-Gläser in Serie herzustellen. Hinzu kamen Objektträger für medizinische Untersuchungen. Nach dem Eintritt ins Unternehmen des jetzigen Inhabers, Dr. Hubert Kubatz, in den 60er Jahren wurde unter dem Oberbegriff „Technische Gläser“ eine technische Glasbearbeitung aufgebaut. Es gelang, Kunden mit höheren Anforderungen zu gewinnen. In der Folge kamen technische Gläser von Berliner Glas in Fotokopierern, Faxgeräten, Overhead-Projektoren und in LCD-Anzeigen zum Einsatz. In den 1970er Jahren vollzog sich der Übergang zur Präzisionsoptik. Es wurden qualitativ hochwertige optische Komponenten wie Linsen, Prismen und Planflächen produziert. Der Einstieg in die ,Halbleitertechnik’ erfolgte sukzessive in den neunziger Jahren. Auch in die USA wurde expandiert. Nach dem Millenniumswechsel erschloss sich das Unternehmen die Displayindustrie, Mess-, Laser- sowie Medizintechnik und fand den Einstieg in die Raumfahrtindustrie. Es wurde u. a. die SwissOptic AG übernommen und mit der Gründung der Berliner Glas SwissOptic Wuhan in China wurde 2006 ein weiterer Meilenstein gesetzt.

Martin Garske, Head of Mechanical Workshop & Mechanical Prototyping Manufacturing, Berliner Glas KGaA Herbert Kubatz GmbH & Co

Heute beliefert die Berliner Glas Gruppe die Marktführer in ausgewählten Branchen der lichtnutzenden Industrie. Die Unternehmen der Berliner Glas Gruppe entwickeln gemeinsam mit ihren Kunden innovative optische Lösungen und bringen diese zur Serienreife. Die Schlüsselkomponenten, Baugruppen und Systeme von Berliner Glas machen Licht für Hightech-Anwendungen nutzbar und sind in vielen Bereichen und technischen Systemen zu finden: in Maschinen zur Herstellung von Computerchips sowie von OLED-Displays für Smartphons und Tablets, in Satelliten-Systemen, die die Kommunikation im Weltall regeln, und in Medizingeräten. Für die Hersteller dieser Maschinen agiert Berliner Glas als langfristiger Lösungspartner – von der Idee bis zur Serienfertigung.

Name und Sitz des Unternehmens:

Berliner Glas KGaA Herbert Kubatz GmbH & Co.

Deutschland

Gründungsjahr:

1952

Geschäftsführer:

Dr. Andreas Nitze, David Schwem

Mitarbeiterzahl:

Mehr als 1.500

Kerngeschäft:

Optomechanische Baugruppen

Berliner Glas KGaA Herbert Kubatz GmbH & Co.

Waldkraiburger Str. 5

12347 Berlin

Deutschland

Fon +49 (0) 30 / 60 905 – 0

Fax +49 (0) 30 / 60 905 – 100

info@berlinerglas.de

www.berlinerglas.de

Nach meiner Ausbildung zum Zerspanungsmechaniker folgte 2009 die Weiterbildung zum Industriemeister Metall.

Engagement, Ehrgeiz und Verständnis für technische Zusammenhänge.

Mit dem Austragen von Zeitungen in der Schulzeit.

Hier folge ich dem Zitat von Philip Rosenthal: „Wer aufhört, besser zu werden, hat aufgehört, gut zu sein!“

Die ständig wechselnden Aufgabenstellungen und die Auseinandersetzung mit neuen Technologien.

Durch meine vielseitigen sportlichen Aktivitäten und natürlich im Kreise meiner Familie.

Head of Mechanical Workshop & Mechanical Prototyping Manufacturing

Berliner Glas KGaA Herbert Kubatz GmbH & Co

Martin Garske, Head of Mechanical Workshop & Mechanical Prototyping Manufacturing

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com