In der Herstellung von Präzisionsmatrizen zur Massivkaltumformung nimmt die NICHIDAI Corp. eine weltweite Spitzenposition ein. Durch gekonnten Einsatz von Erodiermaschinen übernimmt das Unternehmen die Fertigung von Matrizen und Umformteilen, wie sie vorwiegend in der Automobilindustrie benötigt werden, und stößt nun auch in die Bereiche der Montage von Automobilteilen und der Produktion von industriellen Filtern vor. Wir haben uns gefragt, mit welcher Einstellung die technologische Entwicklung des Unternehmens verbunden ist.

Gekonnter Einsatz von Erodiermaschinen.

Die Anfänge von NICHIDAI gehen auf das Jahr 1959 zurück. Der Gründer und frühere Firmenchef Yoshiaki Tanaka mietet sich eine Garage in Osaka, die er als Tanaka-Gokin-Seisakusho (Legierungswerkstatt Tanaka) eintragen lässt und in der er mit drei Angestellten „Ziehsteine“ – Matrizen zum Ziehen und Verengen von Drähten – herstellt. Eine Garagenfirma im wahrsten Sinne des Wortes. Vom Moment der Gründung an nahm Tanaka die technologische Entwicklung selbst in die Hand. Die ersten japanischen Erodiermaschinen kamen zwar bereits 1954 auf den Markt, aber für die Verarbeitung des Hartmetalls, dem Ausgangsmaterial der Ziehsteine, fertigte sich Tanaka ein eigenes Modell aus einer umfunktionierten Bohrbank, wobei er sich an den Arbeiten des Ehepaares Lazarenko – den Erfindern der Erodiermaschine – orientierte. Diese Erodiermaschine war den kommerziellen Maschinen zu jener Zeit leistungstechnisch überlegen und hat vermutlich wesentlich zu dem hohen Umsatz des Unternehmens durch Ziehsteine beigetragen.

{%CAPTION%}

Breiterer Handlungsspielraum durch vertieftes Wissen.

Im Jahr 1967 wurde NICHIDAI CO., LTD gegründet. Neue Hauptniederlassung wurde ein 660 m² großes Werk in Neyagawa in der Präfektur Osaka. Als Akronym beinhaltet der Name NICHIDAI den Wunsch des Firmengründers, „Japans Nummer-1-Hersteller für Matrizen“ zu werden. Dies war auch die Zeit, in der Techniken zur Massivkaltumformung gerade neu in die Produktion von japanischen Automobilteilen eingeführt wurden. Werkzeuge aus Hartmetall, wie sie in der Massivkaltumformung benötigt wurden, mussten jedoch teuer importiert werden – also suchten Automobilhersteller und Zulieferer nach Produzenten, die geeignete Werkzeuge auch im Inland herstellen konnten. Die Wahl fiel daraufhin auf NICHIDAI, wo man sich mit der Verarbeitung von Hartmetall auskannte. Auf diese Weise verlagerte das Unternehmen seinen Schwerpunkt darauf, Matrizen zur Massivkaltumformung von Automobilteilen herzustellen, und zusammen mit der wachsenden Automobilindustrie florierte auch das Geschäft des Unternehmens.

{%CAPTION%}

1971 wurde das Hauptwerk nach Kyotanabe in die Präfektur Kyoto verlegt, wo sich auch die heutige Hauptniederlassung befindet. Im Jahre 1988 kam das Werk Ujitawara im gleichnamigen Ort der Präfektur Kyoto hinzu und mit der Einführung seiner dreifachwirkenden Hydraulikpresse konnte das Unternehmen sein Geschäft um Produkte der Präzisionsumformung erweitern, was es dem Unternehmen ermöglichte, direkte Forschung in der Umformtechnik zu betreiben. Vorstandsvorsitzender und Geschäftsführer von NICHIDAI, Motonobu Furuya, erklärt: „Wenn man sich von den vorgelagerten bis zu den nachgelagerten Prozessen um alles selbst kümmert, kann man seine Technologie im engen Kontakt mit dem Kunden entwickeln. So kann man sein Wissen vertiefen und erhält einen breiteren Handlungsspielraum. Für unser Unternehmen bedeutete das einen Wendepunkt.“

{%CAPTION%}

Heute fertigt das Unternehmen die verschiedensten Matrizen für Fahrwerk- und Motorkomponenten und produziert Umformteile – sowohl als Prototypen als auch in Massenproduktion – ganz, wie es den Bedürfnissen der Automobil- und Zulieferindustrie entspricht. Die Geschichte der Automobilzulieferer ist auch eine Geschichte der Kostensenkung durch die Umstellung von Zerspanung auf Umformung. Zu dieser Kostensenkung hat NICHIDAI einen großen Beitrag geleistet, dessen ist sich auch Furuya bewusst: „Kegelradgetriebe oder auch Kreuzverbindungen, die mit exklusiven Maschinen kostenaufwändig zerspant werden mussten, konnten wir früh in Massenproduktion herstellen.“

{%CAPTION%}

Neben dem „Net-Shape Business“, der Herstellung von Matrizen zur Massivkaltumformung und Präzisions-Umformteilen, hat NICHIDAI sein Geschäftsfeld jüngst um das „Assembly Business“, der Montage von Komponenten für Turbolader in Dieselmotoren, und das „Filter Business“ erweitert. Von 14,264 Milliarden Yen Umsatz fallen 51,2 Prozent auf das Net-Shape Business, 34,2 Prozent auf das Assembly Business und 14,6 Prozent auf das Filter Business (konsolidiert, März 2016).

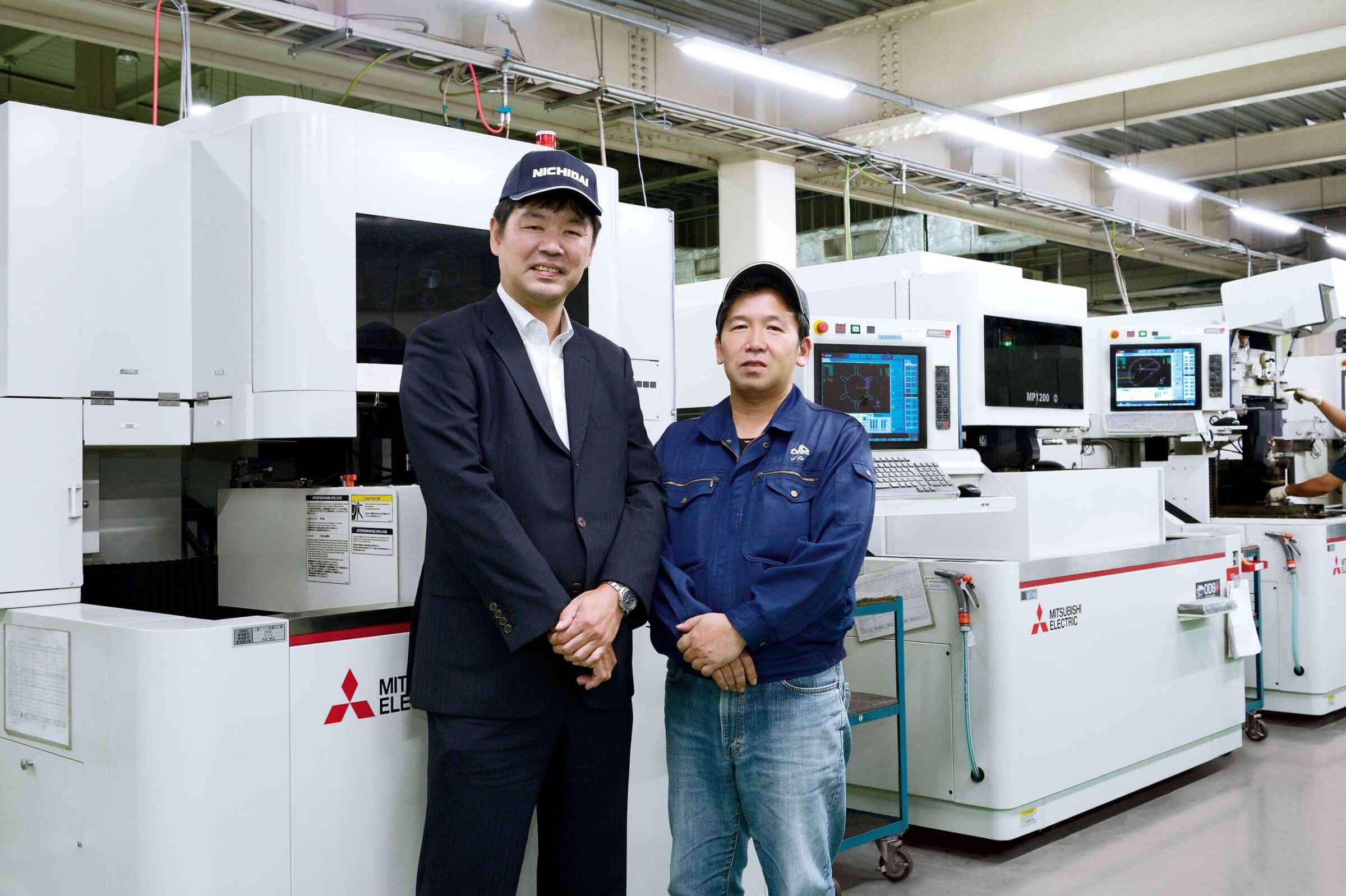

In seiner Anfangszeit setzte das Unternehmen auf selbstgebaute Erodiermaschinen, aber mit Zunahme der Produktion wurde die Strategie verändert und man setzt jetzt Maschinen aus Serienproduktion ein. Ende der 60er Jahre – zur Zeit des Werkes Neyagawa – begann man schließlich, Maschinen von Mitsubishi Electric zu nutzen. Gegenwärtig sind dutzende Draht- und Senkerodiermaschinen im Betrieb. Der Leiter der Produktion, Masato Ito, weiß dies zu würdigen: „Um die hohen Qualitätsansprüche der Kunden umzusetzen, müssen wir die Leistung der Maschinen bis zum Äußersten ausreizen. Hier sind wir darauf angewiesen, dass die Maschinenhersteller mit uns zusammenarbeiten. Unsere Anforderungen an Mitsubishi Electric sind oft enorm – und werden durchweg erfüllt.“

{%CAPTION%}

Verbesserte Produktivität dank kompetentem Support.

Im Jahr 2005 war Ito – in Zusammenarbeit unter anderem mit Mitsubishi Electric – verantwortlich für die Entwicklung einer Automatisierungsanlage, bestehend aus drei Erodiermaschinen vom Modell EA12V, einem Transportroboter aus dem Hause Mitsubishi Electric und einem Koordinatenmessgerät, welche allesamt rund um die Uhr in Betrieb sind. Der Roboter übernimmt die Beladung der Erodiermaschinen mit Werkstücken und Elektroden. Wenn der erosive Prozess abgeschlossen ist, wird die verarbeitete Form mit dem Roboter zum Koordinatenmessgerät transportiert – hier wird die Formgenauigkeit geprüft und der Prozess selbstständig optimiert, bevor die Werkstücke zum nächsten Arbeitsgang weitergeleitet werden. Dies war jedoch kein leichtes Unterfangen, da man sich teilweise auf technologischem Neuland befand: „Während der Testphase habe ich manchmal zu eigentlich unmöglichen Zeiten die Ansprechpartner von Mitsubishi Electric und dem Hersteller der Koordinatenmessmaschine hergebeten.

{%CAPTION%}

Verbesserte Produktivität dank kompetentem Support.

Die Anpassungen haben auch Zeit in Anspruch genommen, aber die Kollegen von Mitsubishi Electric haben uns mit viel Geduld zur Seite gestanden. Dank der Unterstützung läuft heute alles reibungslos und unsere Produktivität hat sich enorm verbessert“, so Ito.

“VSOP”: Vitality, Speciality, Originality and Passion

Auch als Mitsubishi Electric 2015 das neue Modell MX600 für Verarbeitung im Ölbad auf den Markt brachte, hat Ito häufig den Kundendienst in Anspruch genommen. Drahterosion wird üblicherweise im Wasser durchgeführt, aber durch die Fertigung im Öl können Flächen noch sauberer bearbeitet werden. Mit Öl als Medium benötigt die elektroerosive Bearbeitung jedoch, verglichen mit Wasser, zwei- bis dreimal so lange, wodurch die Produktivität sinkt. „Wir haben rumgealbert, ob man nicht einfach die Arbeitsgeschwindigkeit verdoppeln könne, und dann haben wir eine modifizierte Maschine bekommen, die zumindest deutlich schneller war, ohne dass wir Abstriche bei der Prozessgenauigkeit machen mussten.“

Neue Technologien für bessere Performance.

NICHDAI Corporation

Name und Sitz des Unternehmens:

NICHDAI Corporation

Japan

Gründungsjahr:

1959

Vorstandsvorsitzender und Geschäftsführer:

Motonobu Furuya

Mitarbeiterzahl:

645

Kerngeschäft:

Entwicklung, Produktion und Verkauf von Präzisionsmatrizen, Massenproduktion von Umformteilen, Montage von Komponenten für Dieselmotoren, Entwicklung und Produktion von Sinterfiltern

NICHDAI Corporation

General Affairs Division

13 Kitamachida,Takigi, Kyotanabe Kyoto 610-0341, Japan

Tel +81 77462 3880

Fax +81 77462 3702

assembly@nichidai.co.jp

www.nichidai.jp

„NICHIDAI ist als Unternehmen nicht von seiner Technologie zu trennen. Über die Hälfte der weltweit produzierten Formen werden für die Verarbeitung von Blechen oder zum Gießen von Kunststoffen genutzt. In Japan stellen Matrizen zur Massivkaltumformung gerade einmal 3 bis 4 Prozent der Erzeugnisse aus diesem Bereich dar. Dennoch handelt es sich um einen technisch höchst anspruchsvollen Bereich, da diese Matrizen hohen Belastungen standhalten müssen. Bei NICHIDAI sind wir stets darauf bedacht, unsere Technologie auszufeilen und uns mit der Weltspitze zu messen. Firmengründer Tanaka verglich dies gegenüber den Mitarbeitern parodistisch mit dem Begriff ‚VSOP‘, der eigentlich als Prädikatsbezeichnung für den Jahrgang eines Brandys verwendet wird. Bei NICHIDAI stehen diese Initialen für ‚Vitality, Speciality, Originality‘ und ‚Passion‘, die den Ausgangspunkt des Unternehmens darstellen – wobei es sich um eine Neuprägung von Tanaka handelt. Unser Angebot soll über die Produktionsebene hinausgehen, soll Technologien hervorbringen und die Kommunikation mit den Kunden verbessern. Wir wollen VSOP in allen Geschäftsbereichen unter Beweis stellen, egal ob Entwicklung, Fertigung oder Vertrieb. ‚Habt das Selbstbewusstsein, Japans Nummer 1 in der Kaltmassivumformung zu sein‘, sagte Tanaka, ‚Denkt eigenständig.‘ Dahinter steckte die Idee, dass sich das Unternehmen gerade dann entwickeln wird, wenn wir eigenständig denkende Ingenieure ausbilden, die sich trauen, die Dinge selbst in die Hand zu nehmen.“

„Zur Anfangszeit – als unser Unternehmen noch überschaubar war – hat es einigermaßen gut funktioniert, die Inhalte so lange zu wiederholen, bis sie verstanden wurden. Wenn das Unternehmen jedoch zu komplex wird, kann man das nicht mehr so machen. Heute bieten wir eine systematische Ausbildung, bei der wir neben Training-on-the-Job auch die Hilfe von firmenexternen Experten in Anspruch nehmen. Ich bin der festen Überzeugung, dass wir das Unternehmen noch weiter voranbringen können, wenn wir nun systematisch dafür sorgen, dass die Leute sich durch Eigenverantwortung im Job selbst verwirklichen können, also die Werte von einst professionell gefördert werden.“

„Mittlerweile haben sich viele japanische Automobilhersteller in Thailand angesiedelt. Dort entsteht gerade eine globale Exportbasis für Automobilteile und deshalb haben auch wir den Schritt gewagt. Auch in Thailand bilden wir Ingenieure aus. Allerdings funktioniert es nicht mit den gleichen Inhalten wie in Japan. Wir sind deshalb bemüht, die Ausbildung im Einklang mit der thailändischen Kultur zu gestalten.“

„Soweit ich weiß, bis ins Ende der 60er Jahre – also vor meiner Zeit im Unternehmen. Die Finanzierung bedeutete damals für NICHIDAI noch einen hohen Kostenaufwand, aber man konnte sich auf eine Zahlung in Raten einigen, worüber Gründer Tanaka wohl sehr dankbar war. Unsere Matrizen und Umformteile produzieren wir fast ausschließlich in geringen Stückzahlen bei großer Varianz, wobei die Maschinen nicht verschleißen. Als sich unser Geschäft weiter ausdehnte, kamen nach und nach auch mehr Erodiermaschinen hinzu. Der verlässliche Kundendienst ist ein Grund, warum wir auch jetzt noch weiterhin Maschinen von Mitsubishi Electric benutzen. Ein weiterer Grund ist, dass wir für die Fertigung von spezialisierten Matrizen nicht selten Maschinen mit unseren eigenen, also originalen, Spezifikationen benötigen. 2013 haben wir beispielsweise gemeinsam mit Mitsubishi Electric ein eigenes Robotersystem für Drahterodiermaschinen konstruiert, das sich durch seine Performance bei der Herstellung von unkonventionellen Elektroden auszeichnet . Wir schätzen sehr diese Einstellung, mit der man uns bei Mitsubishi Electric bei der Entwicklung von Technologien entgegentritt.“

„Ich denke, was sich unsere Kunden von uns wünschen, ist letzten Endes Technologie. Kostenreduzierungen und verkürzte Lieferzeiten werden schließlich durch Technologie erreicht. Wir haben uns bis heute durchgängig mit der Entwicklung von technischen Verfahren auseinandergesetzt, mit denen wir die verschiedensten Produkte formen können. Die Möglichkeiten der Umformung sind allerdings unbegrenzt, und die Technologie wird nicht aufhören, sich zu entwickeln. Vielleicht entstehen morgen Fertigungsverfahren, bei denen Umform- und Biegetechnik kombiniert zum Einsatz kommen. Auch wir bringen die Entwicklung von neuen Umformtechnologien stetig voran, in Zusammenarbeit mit der Universität Osaka. Ein Matrizenhersteller, der seine Entwicklung vernachlässigt, hat keine Zukunft. Die Zukunft erschließt sich nur Unternehmen, die sich der Technologie öffnen. Noch können wir mit Stolz behaupten, dass sich unsere Matrizen technologisch auf einem weltweiten Spitzenniveau befinden, aber wenn wir uns darauf ausruhen, werden wir in kurzer Zeit zu Grunde gehen. Tanaka wünschte sich, Japans Nummer-1-Unternehmen für Matrizen auf die Beine zu stellen, und dieser Wunsch, den er sogar zum Namen unseres Unternehmens gemacht hat, hat sich in unseren Matrizen zur Massivkaltumformung erfüllt. Es gibt keine ausführlichen Daten zu Matrizen aus unserem Bereich und deshalb ist das auch nur eine Vermutung, aber es könnte sogar sein, dass wir die Nummer 1 weltweit sind. Wir wollen uns allerdings nicht mit dieser Position begnügen, sondern unsere Technologie immer weiter ausfeilen.“

Nicht wenige japanische Unternehmen mussten ihre Firmenmannschaften mit der Stagnation des Kerngeschäftes auflösen, aber Ihr Team ist seit seiner Gründung 1997 durchgehend aktiv. „Dank des Baseball-Teams kennt man den Namen unseres Unternehmens in ganz Japan. Leider können wir nicht die gleiche Unterstützung anbieten wie Großunternehmen, die regelmäßig in Städteturnieren oder der japanischen Profi-Liga mitmischen. Auch unsere Baseball-Spieler arbeiten jeden Tag von morgens an in Vollzeit und können erst abends zum Training gehen. Trotzdem konnten sie schon zweimal an Städtespielen und viermal an der Japan-Meisterschaft teilnehmen. Die Euphorie, wenn die Vorrunden überstanden sind und wir bei einer landesweiten Großveranstaltung antreten, führt bei uns zu einem unglaublichen Gemeinschaftsgefühl. Für den Werdegang eines Unternehmens sind Enthusiasmus und Gemeinschaftsgefühl der Firmenmitglieder essenziell. Unser Baseball-Team hat genau das bei uns erreicht.“

Vorstandsvorsitzender und Geschäftsführer

NICHDAI Corporation

Motonobu Furuya Vorstandsvorsitzender und Geschäftsführer

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com