Die Schweiz hat seit jeher einen hervorragenden Ruf, wenn es um Sorgfalt und Genauigkeit bei der Herstellung präziser Mechaniken geht. Dabei geht es nicht nur um Uhren, sondern auch um Feinmechanik, Werkzeuge und Werkzeugmaschinen oder Medizintechnik. Auch die familiengeführte Hemmann Schleiftechnik GmbH in Bettlach, Hersteller von Werkzeugen und mechanischen Bauteilen aus hochharten und daher schwer zu bearbeitenden Werkstoffen, erhält als Toleranzvorgabe häufig „± 1 µm“.

Wenn jeder Mikrometer zählt. Werkzeugstahl, Hartmetall, Keramik, polykristalliner Diamant.

„Wir stellen hochpräzise Werkzeuge und Spezialteile für industrielle Abnehmer in Hightech-Branchen wie dem Werkzeugbau, der Medizintechnik, der Feinmechanik oder der Uhrenindustrie her“, erläutert Rolf Hemmann, Geschäftsführer der Hemmann Schleiftechnik GmbH in Bettlach (Schweiz). Verarbeitet werden dabei harte und härteste Werkstoffe wie hochfeste Stähle, Hartmetalle, Keramiken oder sogar polykristalliner Diamant. Oft geht es auch um Verbundwerkstoffe, beispielsweise um Hartmetallgrundkörper mit einer aufgesinterten Schicht aus polykristallinem Diamant (PKD). Die meisten dieser Werkstoffe lassen sich mit den üblichen Technologien wie Drehen, Fräsen oder Bohren nicht mehr bearbeiten. Stattdessen kommen spezielle Verfahren wie Schleifen oder Funkenerodieren zum Einsatz. Im Vordergrund steht dabei vor allem die Erfüllung höchster Präzisionsanforderungen, die nicht selten bis herab zum 1-µm-Bereich gehen. Auf diesem Gebiet hat das von Rolf Hemmann 2002 gegründete mittelständische Unternehmen einen hervorragenden Ruf und beliefert Kunden in ganz Europa, den USA und Asien. Dabei konzentriert man sich auf Einzelprodukte und Kleinserien. Vor zwei Jahren wurde mit der Brotec AG noch ein weiteres Unternehmen mit ähnlicher Ausrichtung erworben, das sich jedoch mehr auf den Bereich der Serienfertigung konzentriert.

{%CAPTION%}

„Da wir über sehr viel Erfahrung mit den bei uns eingesetzten Prozessen verfügen, können wir unseren Kunden oft Tipps geben, wie sich die benötigten Teile optimal herstellen lassen“, ergänzt Michael Hemmann, der in zweiter Generation im Unternehmen leitend tätig ist. Beim Betrachten von Konstruktionszeichnungen von Kundenteilen stelle er manchmal fest, dass diese so, wie sie vom Entwickler konzipiert wurden, nicht optimal zu fertigen seien. So müsse man beispielsweise beim Drahterodieren „Brücken“ zwischen dem Restmaterial und dem herausgearbeiteten Bauteil stehenlassen. Anderenfalls würde das Bauteil nach dem Durchtrennen der letzten Verbindung unkontrolliert nach unten wegsacken. Dabei könne es zu Schäden an den Flanken des Teils kommen. Die Entfernung dieser Restbrücken nach dem manuellen Herausbrechen könne zusätzlichen Fertigungsaufwand nach sich ziehen. Abmessungen und Platzierung dieser Restbrücken sowie – vor allem bei Serienfertigung – die optimale Anordnung der Teile auf dem Rohling hätten teils erhebliche Auswirkungen auf die Wirtschaftlichkeit der Produktion. Auch ungeeignete Vorgaben beispielsweise bezüglich Toleranzen bzw. Oberflächengüten könnten sich in ungünstigen Fällen nachteilig auf den Aufwand und die Kosten auswirken. Deshalb stehe man den Kunden gerne mit entsprechenden Ratschlägen zur Seite. Fallweise ließen sich hierbei wesentliche Vorteile mit Blick auf Kosten und Qualität erzielen. Dieser Service werde von den Kunden sehr geschätzt.

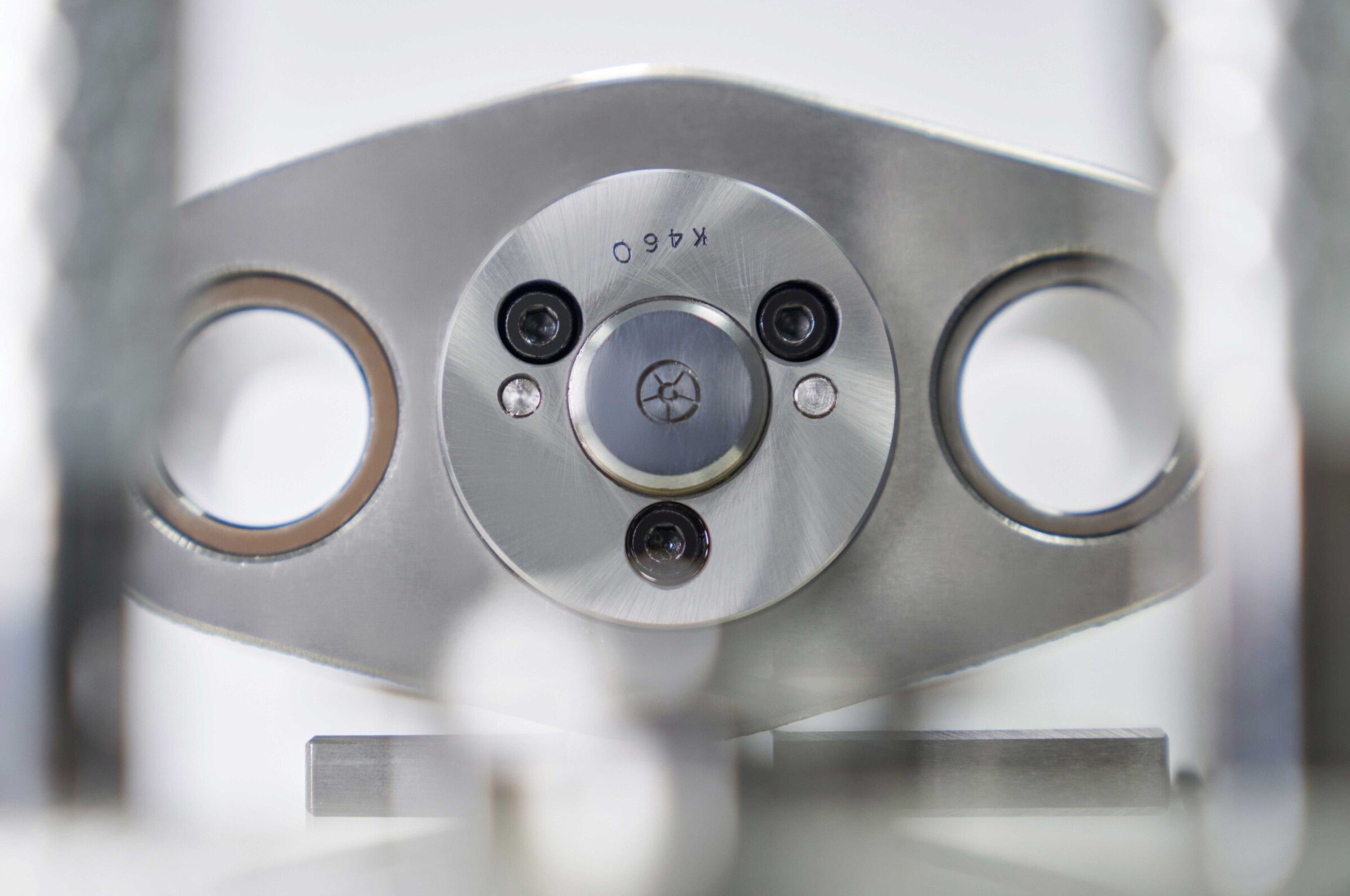

Die runde Scheibe besteht aus Hartmetall mit einer dicken aufgesinterten Diamantschicht. Daraus werden per Drahterosion die kleinen hochpräzisen Rohlinge für PKD Bohrer und Fräser geschnitten.

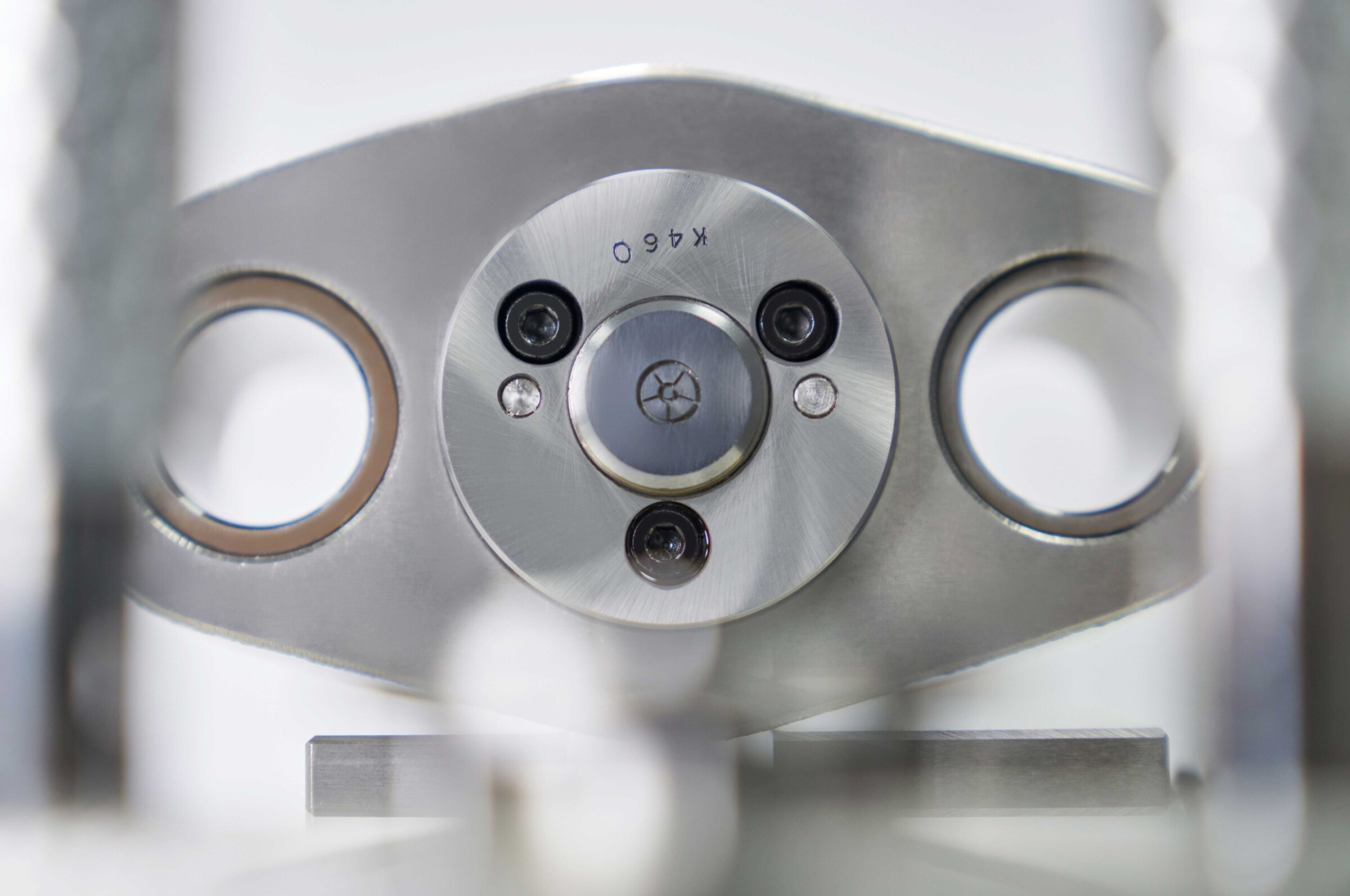

„Viele unserer Aufgabenstellungen lassen sich durch Elektroerodieren besser lösen als durch Schleifen“, sagt Rolf Hemmann. Deshalb habe er bereits 2003 mit dem Drahterodieren begonnen. Mittlerweile verfügt er über sechs Funkenerosionsanlagen, davon vier Drahterodiersysteme, eine Senkerodier- und eine Startlochbohrmaschine. Ursprünglich habe er Anlagen eines Mitbewerbers verwendet. Erste Erfahrungen mit Mitsubishi Electric wurden bei der Beschaffung einer Senkerodieranlage gemacht: Im Jahr 2007 fiel die Entscheidung zugunsten einer EA12V. Diese wird zumeist für Aufgaben wie das Einsenken von Einlaufkonen in Düsenspitzen verwendet. Die damit gemachten Erfahrungen waren so positiv, dass er sich bereits im Folgejahr sowie im Jahr 2020 bei der Beschaffung von Drahterodiermaschinen jeweils für Mitsubishi Electric Anlagen entschieden habe. Die erste dieser Anlagen, eine Mitsubishi Electric MP1200 Connect, arbeitet mit deionisiertem Wasser als Dielektrikum, während bei der MX600 Öl verwendet wird.

Toleranzvorgabe „± 1 Mikrometer“.

„Die Beschaffung unserer ersten Mitsubishi-Anlage erfolgte nach der Durchführung von Versuchen bei beiden Lieferanten“, verrät Michael Hemmann. Hierbei habe sich gezeigt, dass die Mitsubishi Electric Technologie den Anforderungen besser entsprach. Die später in der Werkstatt erzielten Ergebnisse hätten bestätigt, dass man damit richtig gelegen habe. Ein wesentlicher Punkt sei die bessere automatische Drahteinfädelung bei den Mitsubishi Electric Anlagen. Das sei wichtig für einen einwandfreien Betrieb in der mannlosen Zeit nach Feierabend. Auch laufe die Mitsubishi Electric Software deutlich stabiler, d. h. es komme – anders als beim anderen Fabrikat – nicht zu häufigen Abstürzen. Ebenfalls überzeugend seien die Tubular-Direktantriebe der Bewegungsachsen, die höhere Genauigkeiten bei geringerem Verschleiß ermöglichten. Hinzu komme, dass die Mitsubishi Electric Anlagen keine beschichteten Schneiddrähte benötigten, um die gleichen Genauigkeiten zu erreichen wie die Wettbewerbsanlagen mit beschichtetem Material. Das sei ein merklicher Kostenvorteil. Auch habe es bei beiden Mitsubishi Electric Drahtanlagen bisher keine Ausfälle gegeben. Zu erwähnen seien auch die Unterschiede bei der Software. Die Mitsubishi Electric Software sei vielseitiger und ermögliche die Einstellung von sehr vielen Parametern.

Das mache zwar den Einstieg etwas schwieriger. Wenn man diese Lernphase jedoch hinter sich habe, habe man mehr Tricks bei der Hand, mit deren Hilfe auch anspruchsvollere Jobs gut bewältigt werden könnten.

{%CAPTION%}

„Auch mit der von Mitsubishi geleisteten Unterstützung sind wir sehr zufrieden“, weiß Rolf Hemmann. In der deutschen Niederlassung gebe es sehr qualifiziertes Personal, das nicht nur die Maschinen, sondern auch die in der Praxis vorkommenden Herausforderungen gut kenne und bei Problemen schnell und effizient weiterhelfen könne. Wenn er bei konkreten Anwendungsfällen Probleme bekomme, könne er dort anrufen und erhalte schnell und effizient Hilfe. Das sei natürlich auch bei Schulungen sehr hilfreich. Auch beim bisher einzigen echten Problem, das bei der Senkerodiermaschine auftrat, habe man die Angelegenheit telefonisch wieder auf die Reihe bekommen, ohne dass ein Techniker-Einsatz erforderlich geworden sei.

{%CAPTION%}

Viel Erfahrung für optimale Herstellung.

Nach dem Heraustrennen aus einer Ronde durch Drahterodieren rundgeschliffene Werkzeugrohlinge aus Hartmetall mit aufgesinterter PKD-Diamantschicht.

Hohe Genauigkeiten bei geringerem Verschleiß.

{%CAPTION%}

Name und Sitz des Unternehmens:

Hemmann Schleiftechnik GmbH

Schweiz

Gründungsjahr:

2002

Geschäftsführer:

Rolf Hemmann, Michael Hemmann

Mitarbeiterzahl:

25

Kerngeschäft:

Schleifen und Erodieren

Hemmann Schleiftechnik GmbH

Bielstrasse 33

2544 Bettlach

Schweiz

Tel +41-32-34174-39

Fax +41-32-34174-59

Info@hemmann-schleiftechnik.ch

www. hemmann-schleiftechnik.ch

Mitsubishi Electric Partner für Erodiersysteme in der Schweiz

Josef Binkert AG

Grabenstrasse 1

8304 Wallisellen, Schweiz

Fon +41 44 832 55 55

Fax +41 44 832 55 66

info@binkertag.ch

www.binkertag.ch

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com