Jeder Knabe – und nicht nur der – strahlt, wenn er ein Taschenmesser „Made in Switzerland“ oder noch genauer ein „Swiss Army Knife“ sein eigen nennen darf. Bis aber das erste Erfolgserlebnis (oder der erste Schnitt in den Finger) eingetreten ist, braucht es etliche Produktionsschritte, angefangen beim ausgestanzten Schneidenrohling. Und wie es sich für ein Produkt aus dem Uhrenland Schweiz gehört, wird auch hier eine Menge an Genauigkeit abverlangt.

{%CAPTION%}

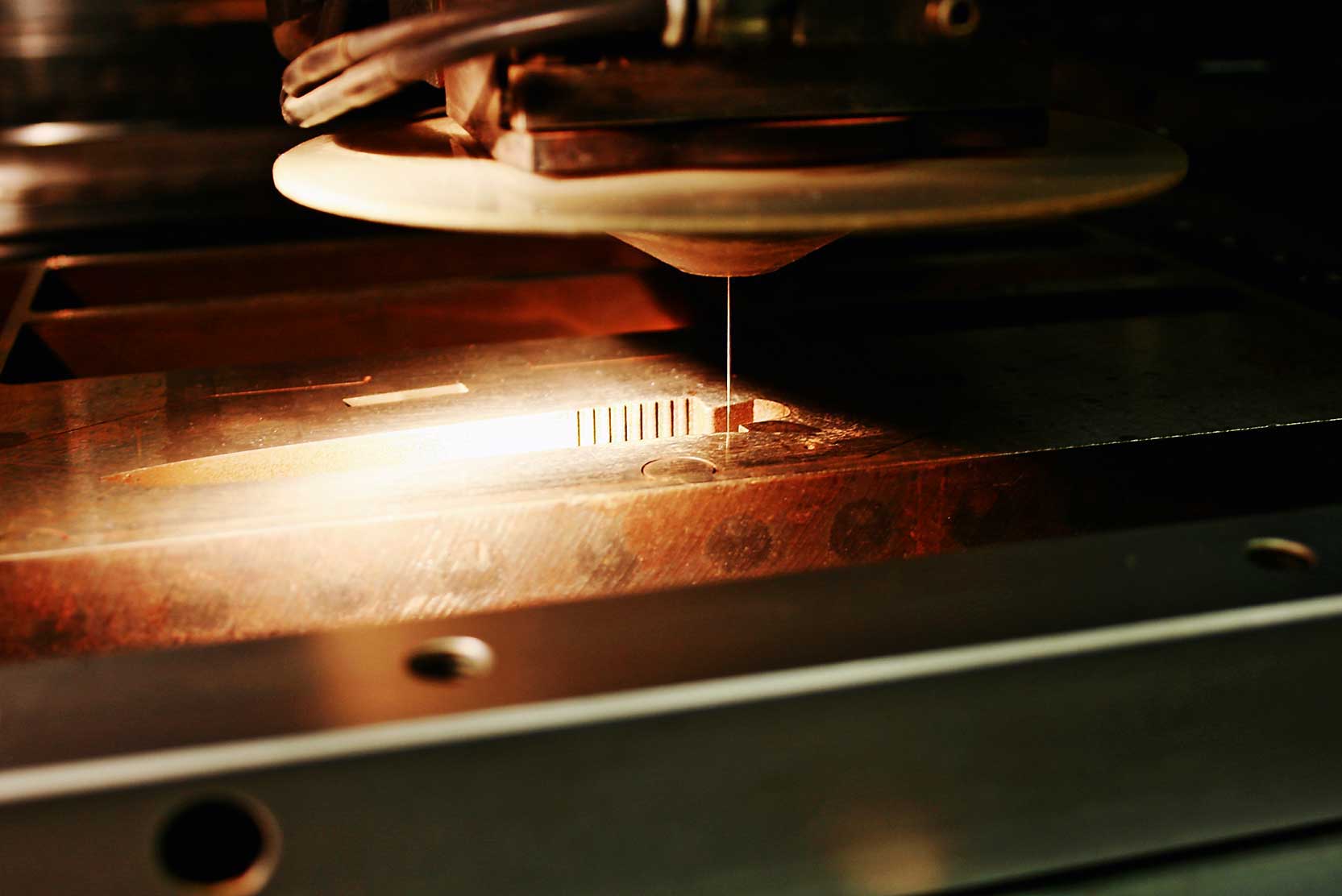

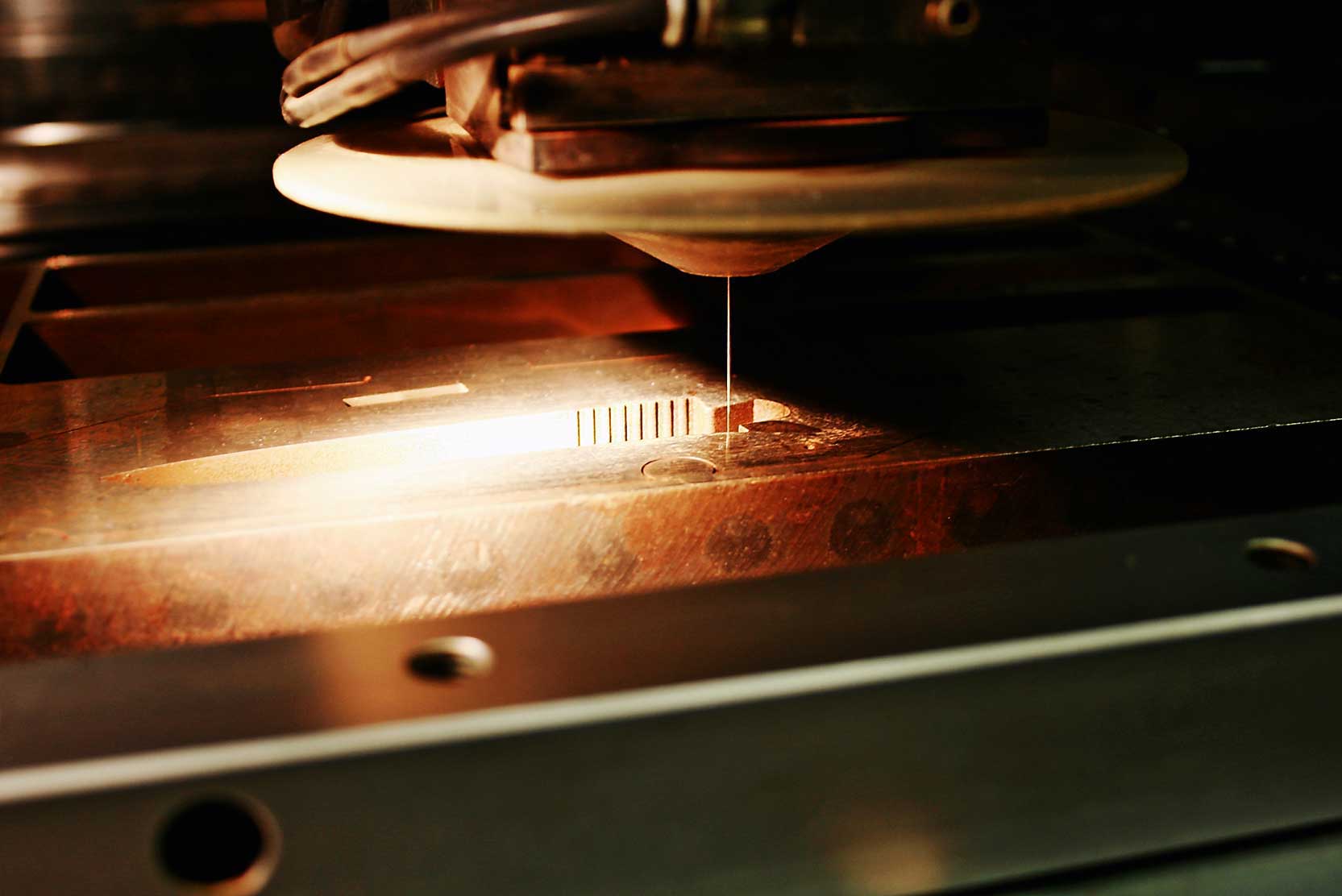

Im französischsprachigen Delémont (Delsberg für die deutschsprachigen) hat der Schweizer Taschenmesser-Hersteller Wenger S.A. seinen Firmensitz. Das Unternehmen setzt für seine Produkte ganz auf eine eigene Produktion. Salvatore Palama, Leiter der mechanischen Werkstätten und der Stanzerei bestätigt diese Philosophie: „Unsere Fertigungstiefe geht sehr weit.“ Die Wenger S.A. setzt deshalb auf einen leistungsfähigen Maschinenpark. Dies beginnt schon bei der Fertigung der Stanzwerkzeuge zur Herstellung der Rohlinge für die Messerbestandteile. Die Stanzwerkzeuge werden im betriebseigenen Fachbereich Erosion aus Hartmetall erodiert, bevor sie nach einer gründlichen Kontrolle in die Stanzerei gelangen. Denis Berger, Gruppen- leiter des Bereichs Erosion: „Unsere Kunden erwarten von den Taschenmessern nicht nur, dass sie einwandfrei funktionieren und zünftig schneiden, sie wollen auch eine perfekte optische Präsentation, fast wie ein Schmuckstück.“ Und diese hohe Qualität fängt schon bei den Stanzwerkzeugen an.

{%CAPTION%}

Der Ersatz einer bestehenden Draht-Erosionsmaschine war beschlossene Sache. Die Wenger S.A. setzte dazu eine Arbeitsgruppe unter der fachlichen Leitung von Denis Berger ein: „Wir besuchten im Markt verschiedene Anbieter solcher Maschinen und verlangten von jedem die Herstellung eines aufwendigen Musterteils, welches typische Geometrien unserer Produkte aufweist.“ In diesem Vergleichstest zeigte sich, welche Qualität die verschiedenen Maschinen herzugeben vermochten. Denis Berger: „Eine kritische Fläche war ein Bogen mit einem Radius von 700 mm. Auf der FA20-S Advance von Mitsubishi Electric wurde dieser Bogen ohne Unterbrechung sehr sauber ausgeschnitten – eine überzeugende Leistung.“ Zwar stand in den Werkstätten der Wenger S.A. noch keine Erosionsmaschine von Mitsubishi Electric, aber die Tests überzeugten die Experten, sie entschieden sich für diesen Hersteller.

Das technische Büro liefert die Zeichnungen von Stempel und Matrize in Form von DXF-Files an den Bereich Erosion, wo Berger eine bearbeitungsbezogene Kontrolle durchführt und sie gegebenenfalls maschinenkonform anpasst, bevor er die Datei mit einer einschlägigen Software in ein CNC-Pro- gramm umsetzt. In der Maschinensteuerung wird die Datei anschließend von der Generatorsteuerung mit den erosionstechnischen Werten versehen. Für Denis Berger eine Erleichterung: „Wir müssen hier sehr konzentriert arbeiten, denn ein Fehler lässt sich meist erst am fertigen Teil feststellen, was dann kostenintensiven Ausschuss bedeuten würde. Und die Maschine nimmt uns doch Einiges ab.“

Ein überraschendes Plus der FA20-S Ad- vance hebt Salvatore Palama hervor: „Der Zugang zur Bearbeitungszone wird durch eine Schutztüre freigegeben, die sich in das Maschinenbett absenkt und nicht, wie bei anderen Produkten, in den Arbeitsraum um die Maschine ausgeschwenkt wird. Wir erhalten damit großzügigen Zugang zur Maschine, eine wahrhafte Verbesserung.“ Das Einrichten der Maschine ist entsprechend vereinfacht: „Wir rechnen mit etwa einem Drittel weniger Zeitaufwand gegenüber anderen Maschinen, die wir einsetzen.“ Berger rühmt auch das komfortable Einfädeln des Erodierdrahts. Eine sehr gute Lösung findet er in der Zerstückelung des Drahts nach der Bearbeitung: „Dies reduziert das Volumen des zu entsorgenden Schneiddrahts erheblich und ein Problem bezüglich des Aufwickelns des Restdrahtes kann sich gar nicht erst ergeben“, meint er. Es spricht ein Fachmann mit Erfahrung.

„Das gründliche Kennen einer Maschi- ne ist die erste Voraussetzung für ein qualitativ hochstehendes Endprodukt,“ hält Berger fest. Er schätzt, dass sein Team etwa sechs Monate brauchte, um alle Möglichkeiten der FA20-S Advance ausschöpfen zu können. Dazu gehörte auch eine umfangreiche Ausbildung durch Mitsubishi-Experten an der Maschine. Hier wünscht sich Salvatore Pa- lama noch eine Verbesserung: die Techniker sollten noch besser in der französischen Sprache ausgebildet werden. Dies ist zusammen mit dem Partner Walter Meier bereits in Arbeit. Für Denis Berger bereitet aber das Arbeiten am taktilen Bildschirm der Maschinensteuerung Spaß: „Dies macht den Kontakt zur Maschine einfacher und komfortabler“, meint er.

Die FA20-S Advance steht nun seit etwas mehr als einem Jahr im produktiven Betrieb. In dieser Zeit konnte das Team auch Erfahrungen sammeln. Ein großer Vorteil der Maschine ist der enorme Höhenbereich, den diese Maschine erlaubt, ohne dabei wesentliche Qualitätseinbußen in Kauf nehmen zu müssen. Dies bestätigt Denis Berger: „Wir haben bei einem Werkstück mit einer Bearbeitungshöhe von 200 mm eine Abweichung von deutlich weniger als einem Hundertstel Millimeter gemessen, was ich als ausgezeichnet bewerte.“ Dass das Team um die Beiden die Maschine nun vollkommen im Griff hat, bestätigt Salvatore Palama: „Damit wir den hohen Qualitätsstandard unserer Produkte garantieren können, müssen wir im Bereich des Tausendstel-Millimeters arbeiten können. Das Beispiel zeigt, dass wir hier gut bedient sind.“

Die FA20-S Advance erlaubt den Einsatz von Schneiddrahtdurchmessern von 0,1 bis 0,3 mm. Denis Berger arbeitet ausschließlich mit Messingdraht mit einem Durchmesser von 0,25 mm: „Dies ist der ideale Durchmesser für das Ausschneiden unserer Werkzeuge.“ Der Schneiddrahtverbrauch erscheint ihm etwas höher, allerdings bei einer erheblich gesteigerten Produktivität gegenüber anderen Maschinen. Noch fehlen ihm dazu genaue Messungen, um eine definitive Aussagen machen zu können, wie groß der Vorteil tatsächlich ist.

Die Drahterodiermaschine FA20-S Advance wird bei Wenger S.A. im Dauerbetrieb eingesetzt, als einzige Überwachung fällt das Wechseln der Drahtspule an, was einmal am Tag notwendig wird. Ein idealer Einsatz also auch für den produktiven Betrieb in Geisterschichten und über das Wochenende. Berger weiß, dass er sich keine Sorgen machen muss: „Sollte der Draht einmal brechen, fährt die Maschine automatisch an den Startpunkt zurück, fädelt neu ein und führt den Draht danach ohne Leistung bis vor die Bruchstelle, wo die Bearbeitung fortgesetzt wird.“ Für Palama ein Grund mehr zur Zufriedenheit: „Diese Maschine entspricht wirklich den Anforderungen, die wir gestellt haben.“

Vom einfachen Messer zur vielseitigen Freizeit-Ausrüstung

Zwei Entscheidungen führten zum heute weltbekannten Schweizer Armeemesser: 1886 entschied die Schweizer Armee, jeden Soldat mit einem einfachen Taschenmesser mit einer Klinge auszurüsten. Nur gerade drei Jahre später folgte ein neues Gewehr, für dessen Zerlegen und Zusammensetzen ein Schraubendreher benötigt wurde. Nun kam die Idee auf, dieses Werkzeug in das Messer zu integrieren und so entstand das erste multifunktionelle Taschenmesser mit Klinge, Schraubendreher, Stechahle und Büchsenöffner. Heute steht der Name Wenger für über 250 Modelle von Taschenmessern, vom einfachen Modell für Haus und Garten bis zum exklusiven Vielzweck-Werkzeugset für Abenteuer und Trekking. Ergänzt wird dieses Programm durch weitere Produkte wie Armbanduhren und andere Utensilien für die Freizeitgestaltung.

Salvatore Palama

Seinen beruflichen Werdegang startete Salvatore Palama mit einer Ausbildung als Präzisionsmechaniker bei der Wenger S.A. Anschließend sammelte er in verschiedenen Unternehmen Industrieerfahrung, bevor er vor drei Jahren wieder zu Wenger zurückkehrte. Heute leitet er die Bereiche mechanische Fertigung und Stanzerei mit 15 Mitarbeitern und vier Auszubildenden. Dafür lässt er sich zurzeit zum diplomierten Betriebsmeister ausbilden. Daneben setzt er sich für die Lehrlingsausbildung ein und stellt sich als Experte für Lehrabschlussprüfungen zur Verfügung. Er sieht seine Zukunft in einer dauernden Weiterbildung und freut sich, in dem ausgezeichneten Klima seines heutigen Arbeitgebers noch lange tätig sein zu dürfen.

Denis Berger

Seit über 25 Jahren ist Denis Berger bei der Wenger S.A. tätig. Mit seiner Ausbildung zum Etampesmacher (Werkzeugmacher) in der Uhrenindustrie ist ihm das Arbeiten mit höchster Präzision zur Selbstverständlichkeit geworden. Sein beruflicher Werdegang ist geprägt von Weiterbildungskursen und er erwarb eine breite industrielle Erfahrung. Bei der Wenger S.A. spezialisierte er sich auf die Bearbeitung von exklusiven Werkstoffen mit Funkenerosion, was bei ihm zu einer Leidenschaft wurde, weshalb ihm sein Arbeitgeber später die Leitung dieses Fachbereichs anvertraute. Nach wie vor setzt Denis Berger auf die persönliche Weiterbildung und ist stolz auf sein staatliches Diplom als Gruppenleiter Industrie. „Damit die Teile diese Qualität erreichen, braucht es gute Maschinen und jahrelange hohe Erfahrung“, meint Berger. Er hält fest, dass er am Ton der Maschine hören kann, ob sie gut arbeitet oder ob ein Problem ansteht.

Name und Sitz des Unternehmens:

Wenger S.A., Delémont (Schweiz)

Gründungsjahr:

1893

Vorsitzender der Geschäftsführung:

Peter Hug

Mitarbeiterzahl:

ca. 180

Kerngeschäft:

Das echte Schweizer Militärmesser

Wenger S.A.

Route de Bâle 63

2800 Delémont

Schweiz

Fon: +41 (0) 32 / 4 21 39 00

Fax: +41 (0) 32 / 4 21 39 99

info@wenger.ch

www.wenger.ch

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com