Das Kunststoff-Zentrum in Leipzig überzeugt in der Forschung mit Kompetenz, Kreativität und einem breiten Technologiespektrum.

Das Senkerodieren mit der neuen Maschine verschafft den Mitarbeitern des Kunststoff-Zentrums gegenüber einer alten Maschine ganz neue Möglichkeiten.

Mit über 50 Jahren Erfahrung in der Kunststofftechnik entwickelt die Kunststoff-Zentrum in Leipzig gGmbH (KuZ) innovative Verarbeitungslösungen für den weit verbreiteten Werkstoff. Wissenschaftliches Know-how und fachliche Kompetenz sind die Basis für erfolgreiche Forschungsprojekte gemeinsam mit Unternehmen aus der Industrie. Eine technologische Grundlage schafft das KuZ mit modernsten Laboratorien und einer hohen Fertigungstiefe in allen Bereichen. Der Werkzeugbau wurde zuletzt mit einer Senkerodiermaschine von Mitsubishi Electric gestärkt, um hier die internen Fertigungsmöglichkeiten weiter auszubauen. „Kunststoffe sind in unserem Leben allgegenwärtig und gelten längst als Hightech-Materialien, deren Entwicklung und Verarbeitung von Innovationen geprägt sind“, beschreibt Jörg Michaelis den Gegenstand seiner Arbeit. Als Bereichsleiter für Werkzeug- und Verbindungstechnik verantwortet er am KuZ in Leipzig Forschungsprojekte, die genau solche Innovationen hervorbringen. „Wir verstehen uns dabei auch als Problemlöser für die Wirtschaft.“ Schließlich erarbeite man am Kunststoff-Zentrum in Leipzig Lösungen, um neue Anwendungen in der Kunststoffverarbeitung wirtschaftlich zu realisieren. Das KuZ ist in insgesamt vier Fachgebiete aufgeteilt. Neben den Verantwortungsbereichen von Jörg Michaelis, der Werkzeug- und Verbindungstechnik, sind das die Verarbeitungs- sowie die Prüftechnik. 40 wissenschaftliche und 20 technische Mitarbeiter beschäftigen sich Hand in Hand mit den Belangen der Auftraggeber aus der Industrie. „Wir setzen dabei auf Forschungskooperationen und arbeiten sehr eng mit den Unternehmen, die uns um Rat fragen, zusammen“, so Jörg Michaelis über die Philosophie des KuZ. Er betont auch die Win-win-Situation für alle Beteiligten: „In diesen Projekten stehen uns modernste Technologien und Laboratorien zur Verfügung, damit wir alle Aufgabenstellungen flexibel und selbstständig lösen können.“ Die Projekte seien zudem neben den Fördergeldern des Bundesministeriums für Wirtschaft und Technologie (BMWi), des Bundesministeriums für Bildung und Forschung (BMBF) und der Sächsischen AufbauBank (SAB) ein wichtiger Pfeiler für den wirtschaftlichen Erfolg der gemeinnützigen GmbH. „Wir decken circa 60 Prozent unserer Kosten mit der Unterstützung vom BMWi, dem BMBF und der SAB, den Rest erwirtschaften wir mit den Projekten aus der Industrie und mit Weiterbildungsangeboten“, fasst Jörg Michaelis die Organisation des KuZ zusammen. Die Partner des KuZ in Leipzig profitieren darüber hinaus von der langjährigen Erfahrung, die dort seit der Gründung 1960 nach und nach gesammelt wurde. Nach der Wende kam für das ehemalige Zentrallaboratorium für Plastverarbeitung der Schritt in die Selbstständigkeit, wie Jörg Michaelis zurückblickt: „Damit man als gemeinnützige GmbH auftreten konnte, war unter anderem eine Fördergemeinschaft nötig.“ Dort habe man namhafte Unternehmen wie die Arburg GmbH & Co. KG oder die Bayer MaterialScience AG gewonnen. Insgesamt besteht die Fördergemeinschaft heute aus 84 Mitgliedern. Mit den Jahren haben sich laut Jörg Michaelis auch Schwerpunkte in der Arbeit des KuZ herauskristallisiert. „Unsere Kernkompetenzen liegen in der Polyurethan-Verarbeitung, in der Verbindungstechnik, insbesondere dem Ultraschallschweißen und dem Spritzgießen mit der Besonderheit des Mikrospritzgusses.“ Der Mikrospritzguss ist ein gutes Beispiel für die Ingenieurskompetenz am KuZ. In diesem Feld werden extrem kleine Teile gefertigt, deren Masse im Milligramm-Bereich liegt. Auch Feinstrukturen in der Größenordnung eines Mikrometers sind hier ein Thema. „Wenn bei der Mikroteilfertigung Schussgewichte unter 200 mg gespritzt werden sollen, stoßen herkömmliche Maschinen mit Schneckenkolbenplastifizierungen an ihre Grenzen“, erklärt Jörg Michaelis. Das KuZ in Leipzig habe für diesen Zweck eine Mikrospritzgießmaschine mit Kolbenvorplastifizierung und Kolbeneinspritzung entwickelt. Der Diplom-Ingenieur verweist an dieser Stelle auf die Bedeutung der Partner: „Wir sind als Forscher nicht in der Position, neue Produkte im Markt etablieren zu können, weil uns beispielsweise notwendige Service-Strukturen fehlen.“

In diesem Fall vertreibe die Firma Desma Tec die Maschine unter dem Namen „formica- Plast®“.

Jörg Michaelis und Reiner Kluge (rechts), Werkstattleiter, schätzen die Flexibilität der EA12-V Advance.

Um die 25 bis 30 Forschungsprojekte pro Jahr zielgerichtet zu bearbeiten, ist ein großes Maß an Flexibilität notwendig. Nicht zuletzt deshalb setzt das KuZ in Leipzig auf eine hohe Fertigungstiefe in allen Bereichen. „Es ist für uns einfacher, komplexe Aufgabenstellungen selbst zu lösen, als hier mit Dienstleistern zu arbeiten, die nicht so tief in den Projekten stecken wie wir“, begründet Jörg Michaelis diesen Weg. Der gelernte Werkzeugmacher blickt hier insbesondere auf den eigenen Werkzeugbau: „Auch wenn wir mit dieser Abteilung nicht direkt Geld erwirtschaften, so ist sie doch ein essenzielles Mittel zum Zweck.“ Neben Fräs- und Drehmaschinen umfasst der Maschinenpark seit Ende 2010 auch eine Senkerodiermaschine von Mitsubishi Electric, die dem KuZ in der Metallbearbeitung gegenüber einer älteren Maschine „ganz neue Möglichkeiten verschafft“, wie es Jörg Michaelis ausdrückt. Unterschiedliche Gründe hätten am En-de für den Kauf der EA12-V Advance gesprochen, erinnert sich Jörg Michaelis: „Es war die Kombination aus guter Beratung durch den Vertriebspartner R+H Erodier-Technik und den technischen Eigenschaften der Senkerodiermaschine.“ Letztlich habe auch das perfekte Preis-Leistungs-Verhältnis einen Ausschlag gegeben. Im Werkzeugbau des KuZ fügt sich das kompakte Modell von Mitsubishi Electric perfekt ein und bietet gleichzeitig eine hohe Bearbeitungsvielfalt. Während die Elektroden und Werkstücke für den Mikrospritzguss vergleichsweise klein sind, können auf der EA12-V Advance auch größere Bauteile mit bis zu 700 Kilogramm gefertigt werden. Die Verfahrwege liegen bei ausreichend großen 400 x 300 x 300 Millimeter in X-, Y- und Z-Richtung. Das maximale Elektrodengewicht beträgt 50 Kilogramm.

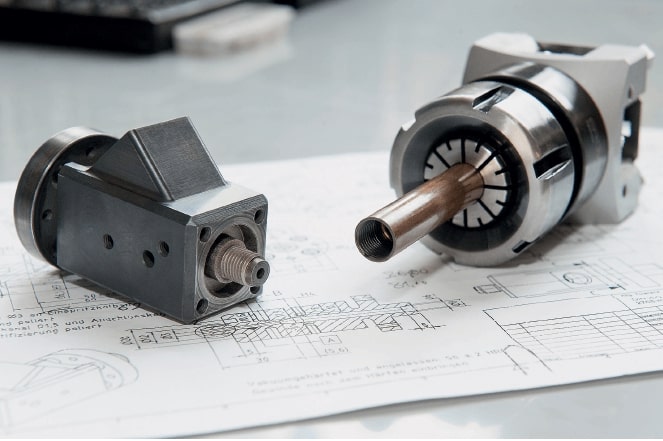

Die Elektrode (rechts) mit Innengewinde erodiert das Gewinde des Zweistufen-Spritzzylinders. Beim herkömmlichen Gewindeschneiden wird ein Freistich benötigt, der die Stabilität des Gewindes beeinträchtigt.

Die in der Mikrospritzgießmaschine hergestellten Kunststoffteile wiegen lediglich wenige Milligramm. Ihre Komplexität ist jedoch extrem hoch.

Wichtiger als die Bauteilabmessungen sind für das KuZ in Leipzig die Anforderungen an Komplexität und Genauigkeit. „Die Präzision der Werkstücke kann im Tausendstelbereich liegen und die Komplexität ist in der Regel sehr hoch“, weiß Michaelis. Die EA12-V Advance komme mit diesen Ansprüchen bestens zurecht und überzeuge vor allem durch ihren zuverlässigen Betrieb: „Auch wenn wir nicht auf demselben Produktivitätsniveau arbeiten müssen wie Lohnerodierer, so bewahren wir mit prozesssicheren Abläufen dennoch unsere Flexibilität.“ Der Service helfe bei Bedarf auch telefonisch sehr gut, sodass der Bereichsleiter hier optimistisch nach vorne schaut. Ebenso positiv sieht er den Bedienkomfort der Maschine: „Die nutzerfreundliche Steuerung und der Touchscreen erlauben eine schnelle Einarbeitung der Mitarbeiter.“ Ein wichtiger Faktor, da Jörg Michaelis mindestens zwei Bediener in jedem Technologiebereich zur Verfügung haben möchte.

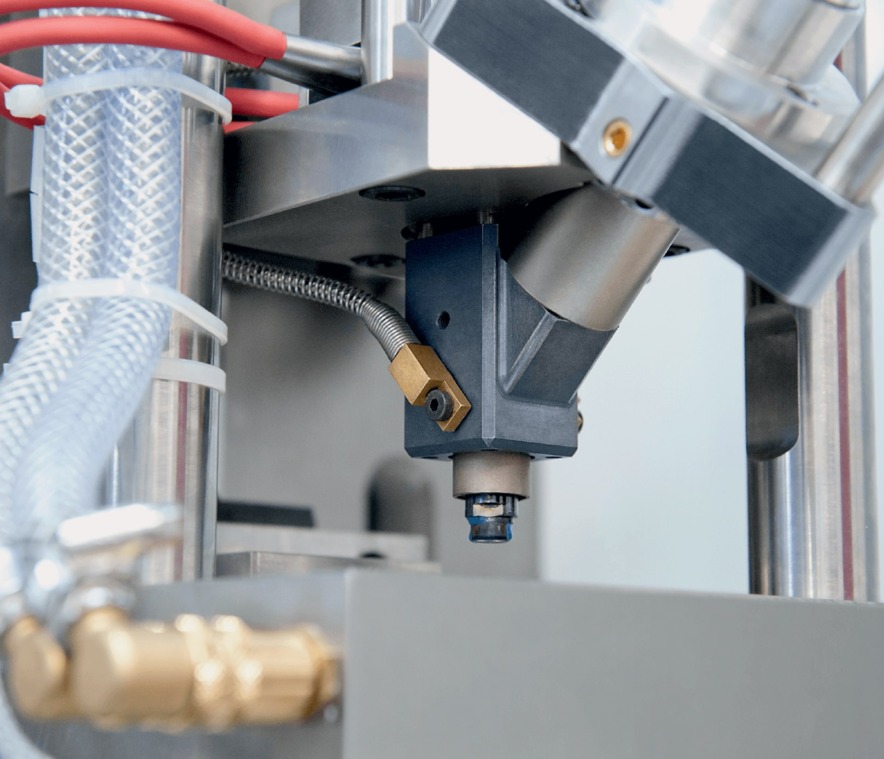

Eingebaut in die Mikrospritzgussmaschine sitzt eine Maschinendüse auf dem Gewinde des Zweistufen-Spritzzylinders.

» Die Präzision der Werkstücke kann im Tausendstelbereich liegen, die Komplexität ist in der Regel sehr hoch. «

Die Technologiebereiche sollen am KuZ in Leipzig künftig weiter ausgebaut werden. Nach den guten Erfahrungen mit Mitsubishi Electric denkt Jörg Michaelis auch an das Drahterodieren: „Mit diesem Verfahren hätten wir erneut zusätzliche Möglichkeiten, um Aufgaben zu lösen, die wir jetzt gar nicht oder nur auf großen Umwegen bewältigen können.“ Die praxisnahe Forschung am KuZ bedeute für ihn, Problemstellungen mit Kreativität und Leidenschaft zu lösen. „Gerade in unseren Kompetenzbereichen möchten wir mit intelligenten Lösungen führend bleiben. Schließlich ist die Innovation unser Antrieb und sie soll es auch bleiben.“

Name und Sitz des Unternehmens:

Kunststoff-Zentrum in Leipzig gGmbH,

Deutschland

Gründungsjahr:

1960

Geschäftsführer:

Dr. Peter Bloß

Mitarbeiterzahl:

60

Kerngeschäft:

Forschung und Entwicklung in der Kunststofftechnik mit Schwerpunkten in der Polyurethan-Verarbeitung, Verbindungstechnik und im Mikrospritzgießen

Kunststoff-Zentrum

in Leipzig gGmbH

Erich-Zeigner-Allee 44

04229 Leipzig

Deutschland

Fon +49 . 341 . 4941 500

Fax +49 . 341 . 4941 555

info@kuz-leipzig.de

www.kuz-leipzig.de

Wir forschen und entwickeln auf dem Gebiet der Kunststofftechnik.

Als Werkzeugmacher.

Die Tatsache, dass wir interessante, vielfältige Aufgaben bekommen und für unsere Partner ein Problemlöser sind.

Nicht viel. Mir ist nach wie vor wichtig, ein gutes Team um mich herum zu haben.

Wir möchten uns weiter auf unsere Kernkompetenzen konzentrieren: das Spritzgießen mit der Besonderheit des Mikrospritzgießens, die Polyurethan-Verarbeitung und die Verbindungstechnik.

Zum einen hat das Kunststoff-Zentrum in Leipzig vor meiner Zeit im Unternehmen die Phase nach der Wende erfolgreich gemeistert, zum anderen haben wir heute einen stabilen Punkt im Markt erreicht mit gutem Personal und einer Reihe von Patenten.

Ehrlichkeit, Teamfähigkeit und Hilfsbereitschaft.

Man darf nicht hektisch werden, sondern muss eine Problematik ruhig und gelassen bearbeiten. Außerdem sollte man seine Entscheidungen immer vertreten können.

Wir beschäftigen uns mit Kunststoffteilen vom Legostein bis zum Hörgerät.

Kunststoff-Zentrum in Leipzig gGmbH

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com