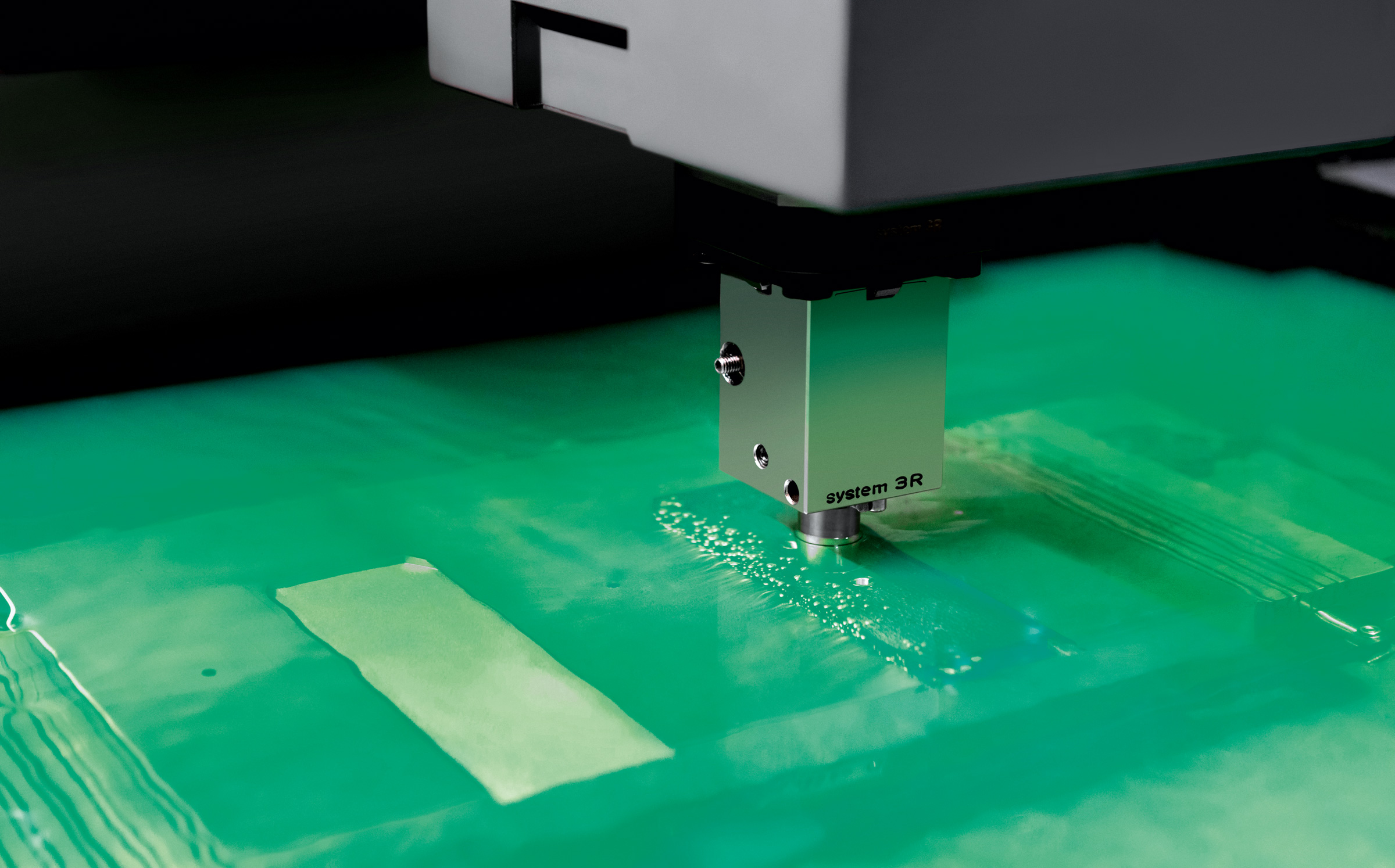

„Seit unserer Gründung 1992 haben wir so einige Tonnen Stahl nach den Wünschen unserer Kunden in Form gebracht“, beschreibt Dieter Brand, Geschäftsführer der Brand Werkzeug- und Maschinenbau GmbH, scherzhaft die Leistungen seines Unternehmens. Seit gut 30 Jahren dreht, fräst, bohrt, schleift, erodiert und poliert das Familienunternehmen eine Vielzahl von Baugruppenteilen. In dem modernen Maschinenpark sorgen sechs Mitsubishi Electric Maschinen für optimale Erodierergebnisse, vier zum Draht- und zwei zum Senkerodieren.

Im letzten Jahr konnte Brand bereits das 30-jährige Bestehen seines Unternehmens feiern. Drei Jahre nach der Wende, 1992, bekam Dieter Brand das Angebot, einen kleinen Werkzeugbaubetrieb im sächsischen Oederan zu übernehmen. Eine Chance, die sich der gelernte Werkzeugmacher und Maschinenbauingenieur nicht entgehen ließ. Bereits sechs Jahre später stieß der Betrieb an seine räumlichen Grenzen. „Um das Unternehmen nach meinen Vorstellungen weiterzuentwickeln“, erläutert Brand, „war der Standort mitten im Ort nicht optimal und wir entschlossen uns, im neuen Industriegebiet von Oederan zu bauen. Bereits 2002 konnten wir in die neuen Räume ziehen.“

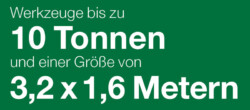

Von Anfang an war es Dieter Brand wichtig, den kompletten technologischen Prozess im Haus und damit im Blick zu haben Alle relevanten Bearbeitungsmethoden sind im Unternehmen vorhanden „Dieses Prinzip haben wir bis heute durchgehalten“, berichtet der Unternehmer stolz. Lediglich bei der Wärme- und der Oberflächenbehandlung kooperiert Brand mit zuverlässigen Partnern. Zum Angebotsspektrum von Brand gehört auch eine eigene Konstruktion. Auf Kundenwunsch entwickeln die Konstrukteure alle Werkzeuge. „Natürlich freuen wir uns auch, wenn die Kunden mit kompletten Konstruktionsunterlagen zu uns kommen“, bekräftigt Brand. Eine Besonderheit von Brand ist die Bearbeitung von großen Formen. Mit dem auf Einzelteilfertigung ausgelegten Maschinenpark kann das Unternehmen Werkzeuge von zehn Tonnen und einer Größe von 3,2 mal 1,6 Metern bearbeiten. „Unsere Kunden kommen aus allen Bereichen der Industrie. Sie schätzen unsere Leistungsfähigkeit und Zuverlässigkeit“, berichtet Brand. „Wir haben uns einen Namen als Problemlöser bei anspruchsvollen Werkstoffen gemacht. Dazu gehören unter anderem auch Eisen-Nickel-Legierungen für anspruchsvolle Formen. Hier sind unser Know-how und unsere Bearbeitungstechnologie gefragt.“

Die Spezialisten fertigen auch komplizierte Einzel-, Ersatz- oder Verschleißteile.

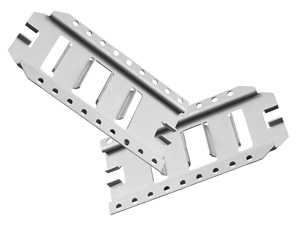

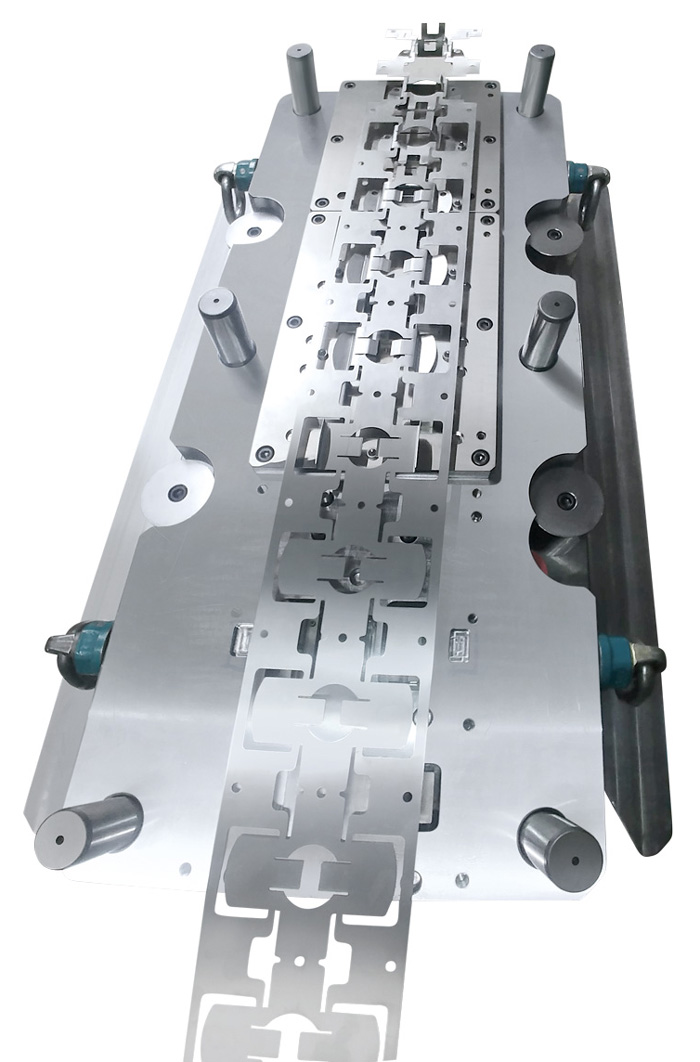

Produktive Folgeverbundwerkzeuge erfordern spezielles Know-how.

Seit 1992 ist das Unternehmen erfolgreich und hat sich insbesondere in den Bereichen Stanz- und Folgeverbundwerkzeuge, Innenhochdruckumformungs-Werkzeuge und Spritzgießformen etabliert. Heute stehen rund 40 Mitarbeiter im Werkzeugbau und 30 Mitarbeiter in einer Stanzerei auf der Gehaltsliste von Brand. Denn auch die OSUT – Oederaner Stanz- und Umformtechnik gehört zum Unternehmensverbund.  Folgeverbundwerkzeuge sind hocheffiziente Produktionsmittel, deren Konstruktion und Fertigung ein umfassendes Know-how erfordern. „Aus diesem Fertigungsbereich ist unsere Stanzerei entstanden“, erklärt Brand. „Durch die Kombination von Werkzeugbau und Stanzerei sind wir auch für Kunden interessant geworden, die nicht nur Werkzeuge, sondern auch fertige Produkte brauchen.“ Durch die Stanzerei hat das Unternehmen außerdem Zugriff auf eine Versuchspresse und kann so Werkzeuge von einigen Tonnen im Hause testen.

Folgeverbundwerkzeuge sind hocheffiziente Produktionsmittel, deren Konstruktion und Fertigung ein umfassendes Know-how erfordern. „Aus diesem Fertigungsbereich ist unsere Stanzerei entstanden“, erklärt Brand. „Durch die Kombination von Werkzeugbau und Stanzerei sind wir auch für Kunden interessant geworden, die nicht nur Werkzeuge, sondern auch fertige Produkte brauchen.“ Durch die Stanzerei hat das Unternehmen außerdem Zugriff auf eine Versuchspresse und kann so Werkzeuge von einigen Tonnen im Hause testen.

Mit komplexen Stanz- und Folgeverbundwerkzeugen hat sich Brand seit 1992 einen Namen geschaffen.

Metallische Hohlkörper mit komplexer Außengeometrie und hohen Festigkeitseigenschaften zu fertigen ist mit der Innenhochdruckumformung möglich. „Dieses Verfahren setzen wir zu 80 Prozent für unsere Kunden im Automobilbereich ein, für Fahrwerksteile und für den Abgaszweig. Rund 20 Prozent gehen in die Elektroindustrie und sonstige Produktionszweige.“ Straßen- und Schienenfahrzeuge benötigen Bremsen und Kupplungen. Brand fertigt Presswerkzeuge, mit denen Bremsbacken und Kupplung in die richtige Form kommen. „Unser Formbau für Bremsen und Kupplungen ist schon etwas Besonderes, das können nicht viele“, erklärt Brand stolz. „Um die Brems- und Kupplungsbacken einfach aus der Form zu lösen, sind spezielle Oberflächen wichtig. Wir verchromen und polieren sie.“ Für die Herstellung von Brems- und Kupplungsbelägen sind solche Oberflächen vorteilhaft. Diese Beläge werden aus abrasivem Material unter Druck und Wärme gefertigt. Zudem neigen die Werkstoffe zum Verkleben. Mit verchromten und intensiv behandelten Oberflächen lassen sich aber akzeptable Standzeiten realisieren.

Metallische Hohlkörper mit komplexer Außengeometrie und hohen Festigkeitseigenschaften zu fertigen ist mit der Innenhochdruckumformung möglich. „Dieses Verfahren setzen wir zu 80 Prozent für unsere Kunden im Automobilbereich ein, für Fahrwerksteile und für den Abgaszweig. Rund 20 Prozent gehen in die Elektroindustrie und sonstige Produktionszweige.“ Straßen- und Schienenfahrzeuge benötigen Bremsen und Kupplungen. Brand fertigt Presswerkzeuge, mit denen Bremsbacken und Kupplung in die richtige Form kommen. „Unser Formbau für Bremsen und Kupplungen ist schon etwas Besonderes, das können nicht viele“, erklärt Brand stolz. „Um die Brems- und Kupplungsbacken einfach aus der Form zu lösen, sind spezielle Oberflächen wichtig. Wir verchromen und polieren sie.“ Für die Herstellung von Brems- und Kupplungsbelägen sind solche Oberflächen vorteilhaft. Diese Beläge werden aus abrasivem Material unter Druck und Wärme gefertigt. Zudem neigen die Werkstoffe zum Verkleben. Mit verchromten und intensiv behandelten Oberflächen lassen sich aber akzeptable Standzeiten realisieren.

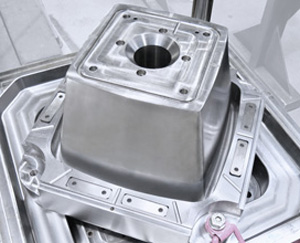

In den letzten Jahren hat Brand über 200 Spritzgusswerkzeuge für Pflanzgefäße gefertigt.

Seit vielen Jahren arbeitet Brand auch für die Scheurich GmbH & Co. KG in Kleinheubach/Main, einen namhaften Hersteller von Pflanzgefäßen und Blumentöpfen aus Kunststoff. „Wir haben gut 200 Spritzgusswerkzeuge für Pflanzgefäße mit Durchmessern zwischen 7 und 70 Zentimetern gefertigt“, freut sich Brand. „Der Markt ist sehr dynamisch und erfordert jedes Jahr neue Designs.“ Die Werkzeuge für die Pflanzgefäße konstruiert das Unternehmen komplett. Und manchmal dürfen die Konstrukteure auch ein wenig am Design mitfeilen.

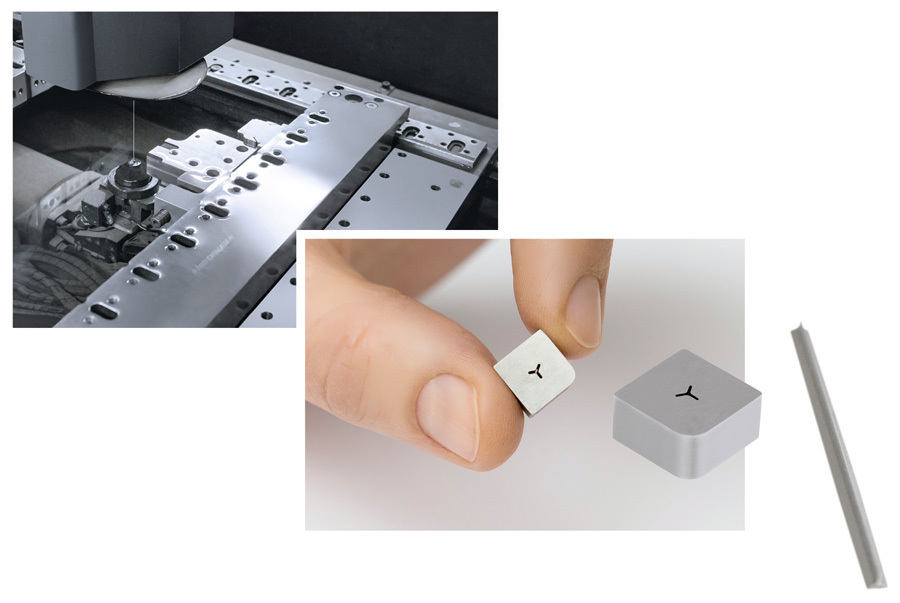

Schneidstempel für einen 0,3-mm-Schneidspalt sind auf den Mitsubishi Electric Erodiersystemen kein Problem.

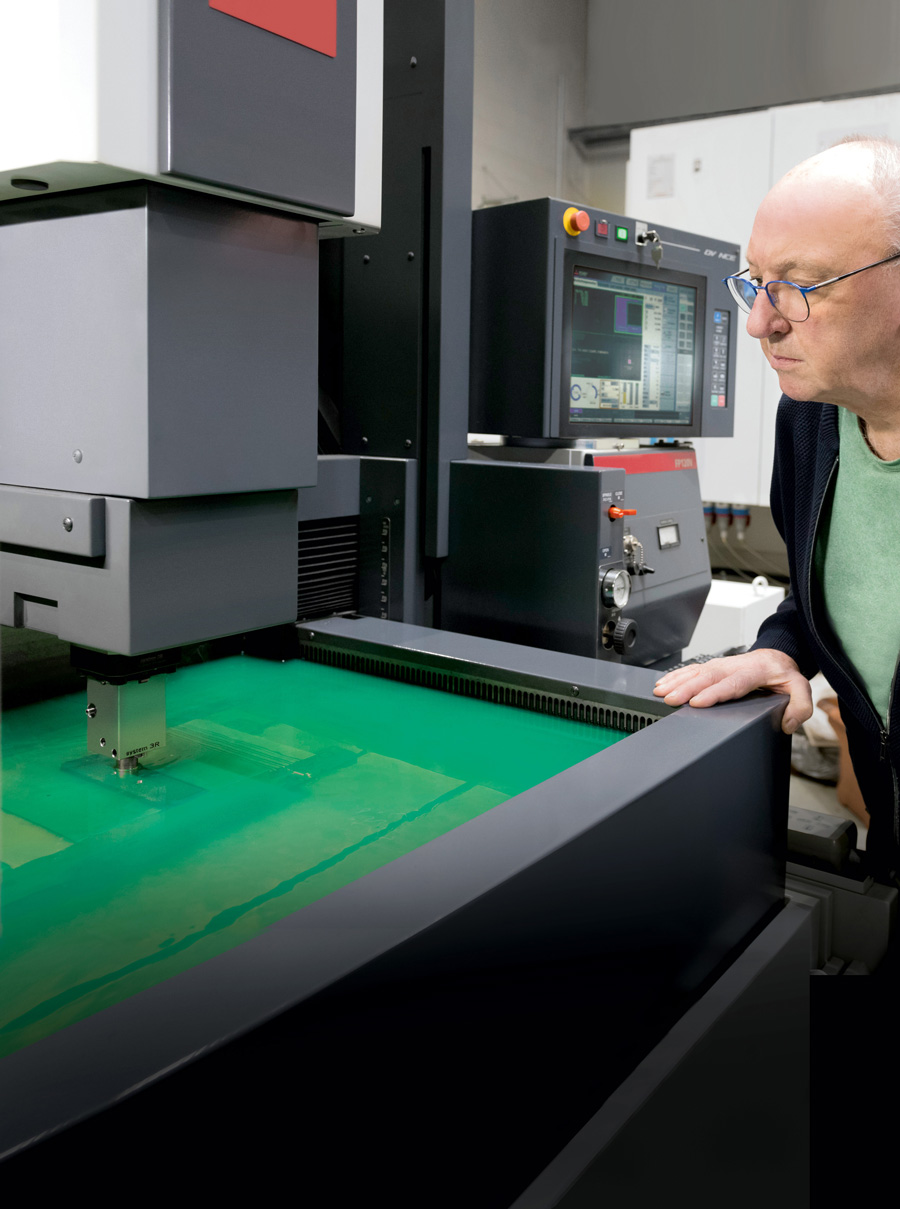

„Ich habe 1989 bei einem renommierten Werkzeugbauer in verantwortlicher Position im Rheinland angefangen. Um die Kapazität zu erhöhen, war eine Neustrukturierung der Erodiertechnik eine meiner ersten Aufgaben“, erinnert sich Dieter Brand. „Ich habe mir Maschinen der wichtigsten Hersteller angesehen und deren Leistungsfähigkeit verglichen. Wir haben eine Mitsubishi gekauft. Sie war produktiv und hat unser Anforderungsprofil voll erfüllt.“ Das war der Beginn einer langen Zusammenarbeit. Als Brand 1993 den Schritt in die Selbstständigkeit wagte, war er bestens mit der Technologie von Mitsubishi Electric vertraut und von ihrer Leistungsfähigkeit überzeugt. „Als dann in der eigenen Firma die Entscheidung anstand, in die Erodiertechnik einzusteigen, war für mich klar: Ich bleibe bei Mitsubishi. Ich kannte die Maschinen und wusste, dass sie gut sind, unsere Anforderungen vollständig erfüllen und einen guten Service haben.“ Brand investierte gleich in zwei Erodiermaschinen, mittlerweile arbeiten sechs Mitsubishi Electric Maschinen im Werkzeugbau von Brand, vier Drahtschneidemaschinen und zwei Senkerodiermaschinen. „Nach 30 Jahren“, fasst Brand seine Erfahrung zusammen, „können wir feststellen, dass wir immer noch höchst zufrieden mit unseren Maschinen und dem Service sind und dass wir mit Mitsubishi den richtigen Partner gefunden haben.“ Denn Maschinen fallen auch einmal aus. Und dann ist es wichtig, dass man sich auf den Service verlassen kann, damit das Problem innerhalb kürzester Zeit gelöst wird.

Das war der Beginn einer langen Zusammenarbeit. Als Brand 1993 den Schritt in die Selbstständigkeit wagte, war er bestens mit der Technologie von Mitsubishi Electric vertraut und von ihrer Leistungsfähigkeit überzeugt. „Als dann in der eigenen Firma die Entscheidung anstand, in die Erodiertechnik einzusteigen, war für mich klar: Ich bleibe bei Mitsubishi. Ich kannte die Maschinen und wusste, dass sie gut sind, unsere Anforderungen vollständig erfüllen und einen guten Service haben.“ Brand investierte gleich in zwei Erodiermaschinen, mittlerweile arbeiten sechs Mitsubishi Electric Maschinen im Werkzeugbau von Brand, vier Drahtschneidemaschinen und zwei Senkerodiermaschinen. „Nach 30 Jahren“, fasst Brand seine Erfahrung zusammen, „können wir feststellen, dass wir immer noch höchst zufrieden mit unseren Maschinen und dem Service sind und dass wir mit Mitsubishi den richtigen Partner gefunden haben.“ Denn Maschinen fallen auch einmal aus. Und dann ist es wichtig, dass man sich auf den Service verlassen kann, damit das Problem innerhalb kürzester Zeit gelöst wird.

Sechs Mitsubishi Electric Maschinen sorgen bei Brand für optimale Erodierergebnisse.

Die Fertigung ist für eine Werkzeuggröße von 1000 x 1000 mm ausgelegt.

Das Unternehmen arbeitet im Dreischichtbetrieb. Zwei Schichten sind davon besetzt, die dritte Schicht fährt mannlos. „In unserem Schichtsystem ist es wichtig, dass die Maschinen laufen. Für uns hat daher ein gutes Einfädelsystem einen hohen Stellenwert“, erläutert Brand. „Wir sind immer wieder erstaunt, wie schnell die Maschine auch bei minimalen Spaltbreiten den Draht einfädelt.“ Das System von Mitsubishi Electric arbeitet schnell und drahtsparend. Die Maschine braucht nicht mehrere Versuche fürs Einfädeln. „In der Regel funktioniert es beim ersten Versuch und die Maschine schneidet nach 30 Sekunden wieder“, so die Erfahrung von Brand.

Als dann in der eigenen Firma die Entscheidung anstand, in die Erodiertechnik einzusteigen, war für mich klar: Ich bleibe bei Mitsubishi. Ich kannte die Maschinen und wusste, dass sie gut sind, unsere Anforderungen vollständig erfüllen und einen guten Service haben.

Dieter Brand, Geschäftsführer bei Brand Werkzeuge- und Maschinenbau

Gründungsjahr

1992

Mitarbeiter

40

Geschäftsführer

Dieter Brand and Sirko Brand

Kerngeschäft

Fertigung von Spritzgusswerkzeugen, Folgeverbundwerkzeugen, Schnitt- und Umformwerkzeugen, Innenhochdruckumformungswerkzeugen, Reibbelagpressformen, Gießformen, Einzel- und Ersatzteilen

Ringstrasse 3

09569 Oederan

Deutschland

Tel: +49 (0)37292 39820

Fax: +49 (0)37292 39830

info@brand-werkzeugbau.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com