Individuell profilierte und in ihren Eigenschaften exakt auf die Forderungen der Schleifbetriebe abgestimmte Schleifscheiben entwickelt und produziert die Riegger Diamantwerkzeuge GmbH in Affalterbach. Seit über fünf Jahren nutzen die Spezialisten dafür auch eine Drahterodiermaschine MV1200R mit Rotierspindel.

Präzise geschliffen mit erodierten Schleifscheiben

Zunächst sehen sie alle gleich aus. Ob eine Schleifscheibe mit Draht erodiert oder konventionell abgerichtet ist, lässt sich bei bloßem Hinsehen nicht bestimmen. Allerdings gibt es doch erhebliche Unterschiede, wie Markus Steinhilb, Anwendungstechniker bei Riegger Diamantwerkzeuge in Affalterbach, erläutert. „Diese erkennt man unter einem Mikroskop. Aber vor allem beim Schleifen zeigen sich die besonderen Eigenschaften drahterodierter Schleifscheiben“, berichtet er.

Das inzwischen in der dritten Generation geführte Unternehmen Riegger Diamantwerkzeuge ist seit dem Jahr 1967 darauf spezialisiert, Schleifscheiben aus Diamant und CBN zu entwickeln und herzustellen. Dabei konzentrieren sich die Experten auf individuell auf die jeweiligen Forderungen exakt abgestimmte Schleifscheiben. Das betrifft zum einen die Geometrien, zum anderen die Schleifmittel und deren Eigenschaften. Um sämtliche Einflüsse selbst zu kennen und zu steuern, verfügt der Hersteller in Affalterbach über eine große Fertigungstiefe, von der Pulvertechnologie über das Pressen bis zum Konditionieren und Profilieren. Vor allem Werkzeugschleifer, aber auch Fertigungsbetriebe in der Medizintechnik, im Werkzeug- und Formenbau sowie in der Automobilindustrie vertrauen auf das Know-how der Spezialisten in Affalterbach.

Aufgrund der nunmehr 55-jährigen Unternehmensentwicklung verfügen die Spezialisten über detailliertes Fachwissen in Bezug auf Schleifmittel. Daraus entwickeln sie für spezielle Schleifbearbeitungen die jeweils optimal geeigneten Schleifscheiben. So können sie die Schleifmittel exakt auf unterschiedliche Forderungen abstimmen. Zum Beispiel fertigen sie Schleifscheiben, die exotische Werkstoffe, wie Nickellegierungen, hoch produktiv bearbeiten. Auch zum wirtschaftlichen Schleifen von Bauteilen auf höchste Oberflächengüte in großen Serien, zum Beispiel in der Werkzeugindustrie, verwirklichen sie optimierte Schleifscheiben und -verfahren. Aus dem inzwischen sehr breiten Spektrum an Schleifmitteln und Bindungen wählen die Entwickler in Affalterbach die jeweils optimale Kombination und fertigen damit individuell konzipierte Schleifscheiben. Unter anderem nutzen sie dafür auch spezielle Schleifmittel mit nur etwa 15 μm Korngröße. Gebunden werden diese wahlweise keramisch, metallisch, metall-hybrid oder mit Kunstharzen.

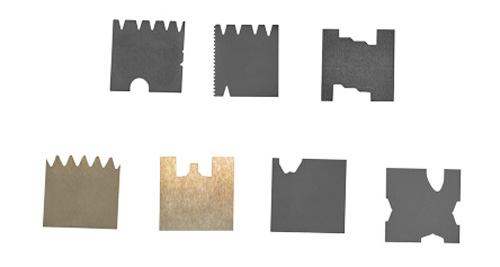

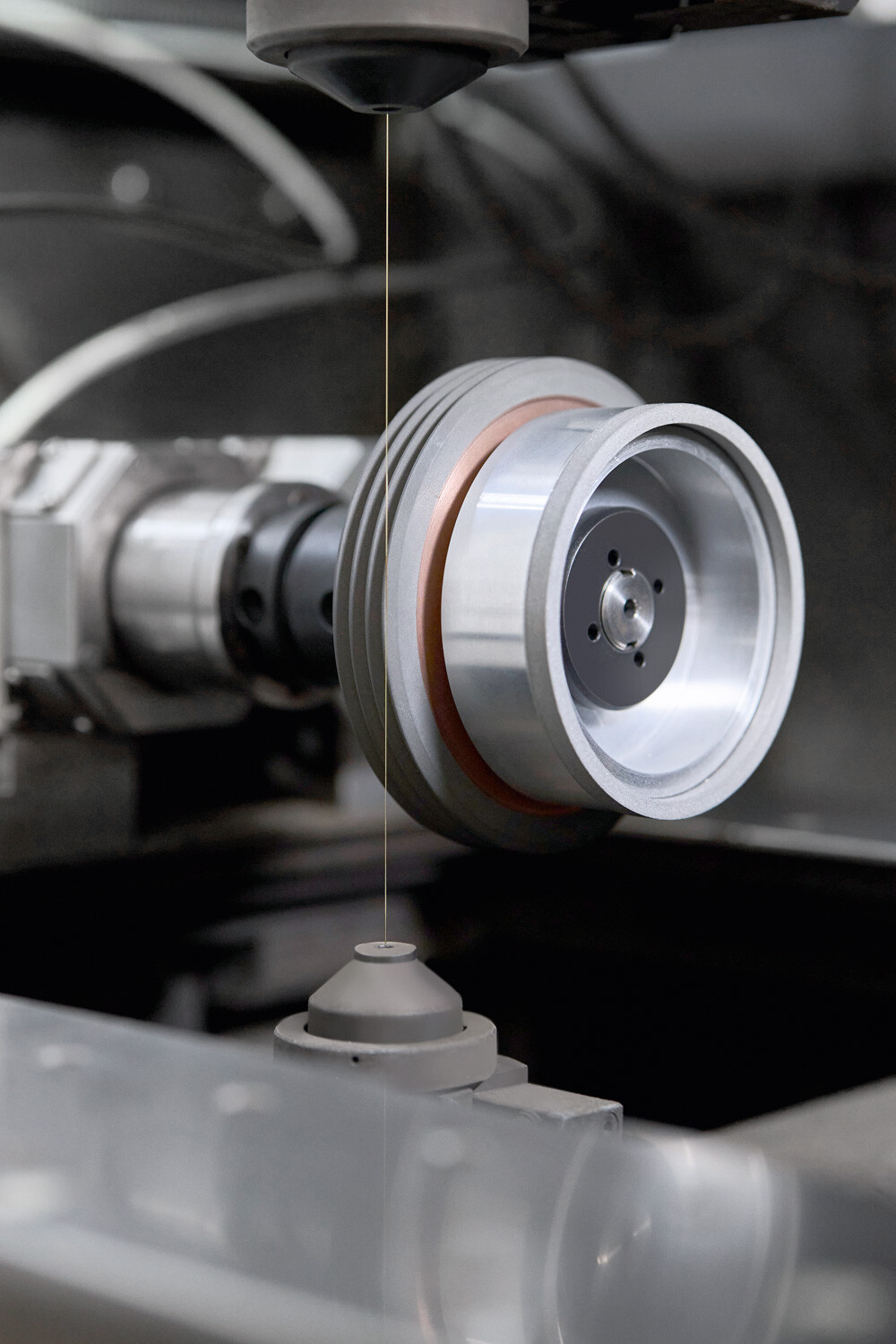

Mehrfach bestückte Schleifscheiben-Pakete werden in einem Prozess automatisch abgerichtet und geschärft.

Einige Fertigungsbetriebe verwirklichen mit den durch Drahterodieren profilierten und konditionierten Schleifscheiben bis zu fünffache Standzeiten. Somit können sie natürlich wesentlich wirtschaftlicher fertigen.

Markus Steinhilb, Anwendungstechniker bei Riegger Diamantwerkzeuge

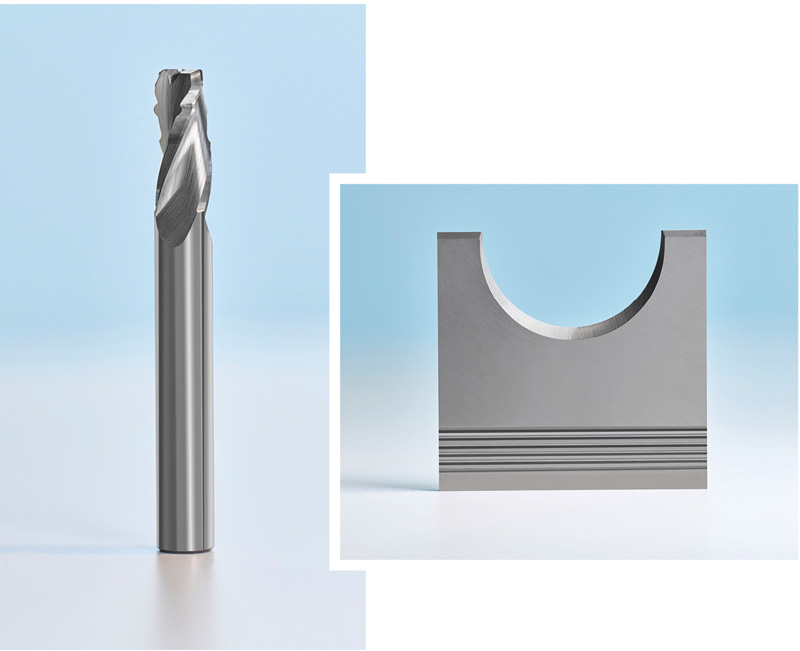

Solide Basis: Individuell profilieren die Spezialisten bei Riegger mit Diamant oder CBN gebundene Standard-Schleifscheiben.

Wie Anwendungstechniker Fritz Lenz berichtet, fordern Schleifbetriebe seit einigen Jahren zunehmend speziell profilierte Schleifscheiben. „Das gilt für Werkzeugschleifer, aber auch für Fertigungsbetriebe in der Medizintechnik“, erläutert er und fügt hinzu: „ „In diesen Branchen sind mehr und mehr sehr komplexe, häufig auch kleine Geometrien zu schleifen. Das gelingt allein durch Einstechschleifen. Man benötigt dazu allerdings spezifisch profilierte und sorgfältig konditionierte Schleifscheiben. Mit den bisher üblichen Diamantrollen und Abziehsteinen lassen sich die erforderlichen Schleifscheibengeometrien meist nicht mehr abrichten.“

Unbegrenzte Möglichkeiten: Mit Drahterodieren lassen sich Schleifscheiben mit beliebigen Profilformen dressieren.

Bereits 2016 wurde das Thema erosives Abrichten auf verschiedenen Tagungen und Seminaren vorgestellt. Interne Untersuchungen zum Profilieren von Schleifscheiben auf Drahterodiermaschinen trugen dazu bei, dass sich Riegger im Jahr 2017 entschied, in eine bereits in der Praxis bewährte Drahterodiermaschine MV1200R zu investieren und diese mit einer zusätzlichen Rotierspindel auszustatten. „Wir sind überzeugt, dass man sich fortlaufend mit innovativen Technologien befassen muss, um auch in Zukunft wettbewerbsfähig zu sein. Mit der Investition hatten wir zunächst beabsichtigt, die Parameter und die Möglichkeiten des speziellen Verfahrens Drahterodieren zum Profilieren und Abrichten von Schleifscheiben selbst zu erarbeiten“, berichtet dazu Markus Steinhilb.

Die programmierte Kontur wird exakt auf der Schleifscheibe abgebildet.

Aus den anfänglichen Versuchen kristallisierten sich recht bald die besonderen Vorteile der Technologie Drahterodieren heraus. Fritz Lenz erläutert: „Als günstig erweist sich, dass man sehr kleine Profilgeometrien problemlos und prozesssicher mit dem Draht erodieren kann. Mit Abziehsteinen und Diamantrollen gelingt das nicht zuverlässig, Maßungenauigkeiten und Toleranzabweichungen lassen sich teilweise nicht vermeiden, wodurch die Wiederholgenauigkeit für einen Serienprozess nicht gewährleistet ist. In dieser Hinsicht hat das Drahterodieren einzigartige Vorteile.“ Hinzu kommt ein weiterer, herausragender Vorteil durch Drahterodieren konditionierter Schleifscheiben. Sie erreichen ein Vielfaches an Standzeiten verglichen mit üblich abgerichteten Schleifscheiben. Markus Steinhilb bestätigt: „Einige Fertigungsbetriebe verwirklichen mit den durch Drahterodieren profilierten und konditionierten Schleifscheiben bis zu fünffache Standzeiten. Somit können sie natürlich wesentlich wirtschaftlicher fertigen.“ Als Gründe für die längeren Standzeiten nennen die beiden Experten bei Riegger Diamantwerkzeuge die Mikrogeometrien an den Oberflächen der abgerichteten Schleifscheiben. „Beim üblichen Abrichten werden Schleifkörner – CBN, Diamant – zum Teil aus der Bindungsmatrix gerissen und geglättet, dadurch entsteht ein Kornüberstand von ca. 30 %.  Dagegen erreichen wir beim Drahterodieren einen Kornüberstand von weit über 50 % und die Körner bleiben scharf“, führt Markus Steinhilb aus.

Dagegen erreichen wir beim Drahterodieren einen Kornüberstand von weit über 50 % und die Körner bleiben scharf“, führt Markus Steinhilb aus.

Komfortabel einrichten: Der Arbeitsraum der MV1200R ist von allen Seiten gut zugänglich.

Das bewirkt zum einen, dass die Schleifscheiben aggressiver arbeiten. Mit ihnen kann man also innerhalb gleicher Bearbeitungszeit mehr Werkstoff abtragen. Je nach Verfahren – schruppen oder schlichten – trägt das dazu bei, dass Fertigungsbetriebe produktiver arbeiten. Zum anderen bleiben die durch Drahterodieren herausgearbeiteten Schleifkörner sehr viel länger scharf. Die «offenen» Strukturen an der Oberfläche der Schleifscheiben führen Schleifstaub und -partikel sehr gut ab und setzen sich nicht zu. Deshalb erreichen die mit Draht erodierten Schleifscheiben wesentlich längere Standzeiten.

Durch eine Vielzahl an Praxiserfahrungen kennen die Spezialisten bei Riegger Diamantwerkzeuge inzwischen die jeweils optimalen Parameter zum Drahterodieren unterschiedlicher Schleifscheiben. Daraus haben sie einen besonderen Service für Auftraggeber entwickelt. „Wir sind inzwischen meist Entwicklungspartner für Schleifbearbeitung. In Pilotprojekten verwirklichen wir die jeweils für eine Anwendung und einen Fertigungsbetrieb optimal konzipierten Schleifscheiben und fertigen die ersten Prototypen. Zusammen mit unseren Auftraggebern optimieren wir weiter das Bearbeitungskonzept und die Schleifscheiben. Bewähren sich letztere in der laufenden Fertigung, stellen wir die Parameter zum Drahterodieren zur Verfügung und liefern die benötigten Schleifscheiben. Unsere Auftraggeber investieren in eine Drahterodiermaschine – vorteilhaft eine MV von Mitsubishi Electric – und konditionieren ihre Schleifscheiben für die laufende Fertigung selbst,“ führt Markus Steinhilb aus. Somit hat sich Riegger Diamantwerkzeuge von einem Lieferanten von Schleifscheiben zu einem Technologiepartner für Schleifverfahren und Drahterodieren von Schleifscheiben entwickelt, der seinen Kunden nun auch EDM-Dress als Dienstleistung anbietet.

Gründungsjahr

1967

Geschäftsführer

Michael Riegger und

Constantin Riegger

Anzahl Beschäftigte

60

Kerngeschäft

Technisch fundierte Betreuung zum Optimieren von Schleifprozessen für Diamant- und CBN-Werkzeuge, basierend auf Entwicklung und Herstellung individuell abgestimmter Diamant- und CBN-Schleifscheiben sowie Diamantabrichtwerkzeuge

Daimlerstrasse 7-9

71563 Affalterbach

Deutschland

Tel. +49 (0)7144 30 60 +49 (0)7144 30 60

info@riegger-diamant.de

Gegründet wurde das Unternehmen Riegger Diamantwerkzeuge GmbH im Jahr 1967 durch Herrn Wolfgang Riegger in Bittenfeld. Das familiengeführte Unternehmen in dritter Generation entwickelt und stellt individuell abgestimmte Diamant- und CBN-Schleifscheiben sowie Diamantabrichtwerkzeuge her.

Gegründet wurde das Unternehmen Riegger Diamantwerkzeuge GmbH im Jahr 1967 durch Herrn Wolfgang Riegger in Bittenfeld. Das familiengeführte Unternehmen in dritter Generation entwickelt und stellt individuell abgestimmte Diamant- und CBN-Schleifscheiben sowie Diamantabrichtwerkzeuge her.

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com