Am 22. März 2018 veranstaltete die Deutsche Angestellten-Akademie (DAA) Bad Oeynhausen im Innovationszentrum Fennel ihren vierten Innovationstag für den Werkzeug- und Formenbau. „Automation und Innovation live erleben“ war das anspruchsvolle Thema dieser Veranstaltung. Über dieses Leuchtturmprojekt für industrielle und technologische Aus- und Weiterbildung sprach die PROFIL-Redaktion mit Jörg Schlüpmann (stellv. Zweigstellenleiter Westfalen DAA GmbH).

Zukunftsmodell Werkzeugbau 360°: eine Lernfabrik mit Echtbetrieb.

Learning by Doing.

{%CAPTION%}

Die einzigartige Lernfabrik.

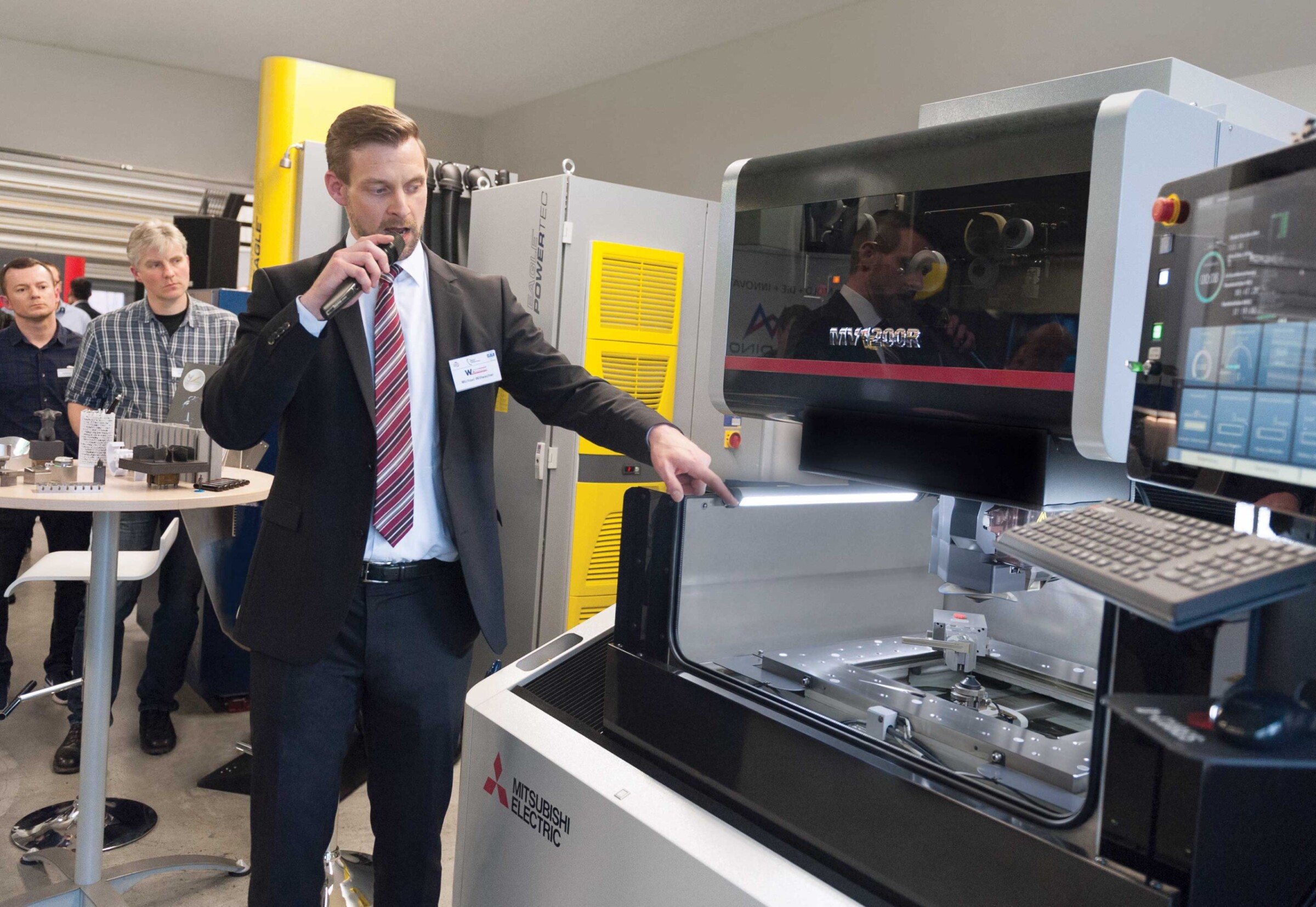

Michael Willwacher

Michael Willwacher präsentierte die neuste Drahtschneidemaschine von Mitsubishi Electric.

Sebastian Krause, MECADAT AG.

Die neuesten Entwicklungen des VISI Programmiersysteme erläuterte Sebastian Krause, MECADAT AG.

Matthias Köhler

Matthias Köhler zeigte die Mess- und Steuerungstechnik für anspruchsvolle Positionierungsaufgaben der DR. JOHANNES HEIDENHAIN GmbH.

{%CAPTION%}

Mittelfristig wollen wir das gesamte Innovationszentrum Fennel, IZF, zu einer Lernfabrik mit den Schwerpunkten Werkzeugbau und Metallbearbeitung weiterentwickeln. Beim Werkzeugbau sind wir mit unseren Partnern auf einem guten Weg. Da bei der Metallbearbeitung das finanzielle Engagement wie auch die Innovationsraten überschaubar sind, streben wir hier keine Partnerschaften an.

Im IZF in Bad Oeynhausen wollen wir von der Konstruktion über die Produktion bis hin zum kaufmännischen Bereich und zur IT-Abteilung sämtliche Unternehmensprozesse für unsere Kunden transparent abbilden. Alle Bereiche werden durchgängig vernetzt. Es wird der Ort sein, wo technologische Entwicklung lern- und erlebbar wird.

Für mich ist eine Lernfabrik – wie der Name schon sagt – ein Ort, an dem industriell produziert und gelernt wird: „Learning by Doing“ heißt die Maxime. Wir führen einen normalen Geschäftsbetrieb mit einer Produktion. Mit den Erlösen aus dem Verkauf unserer Produkte stützen wir unseren Bildungsbereich. Ganz klar, in der Anfangsphase kostet die Lernfabrik auch Geld. Alleine die Räumlichkeiten, die Druckluft, der Strom, die Instandhaltung und das Personal schlagen bei der Deutschen Angestellten-Akademie, DAA jährlich mit einem sechsstelligen Betrag zu Buche.

Eine der größten Herausforderungen wird es sein, genügend qualifizierte Nachwuchskräfte zu rekrutieren. Die zunehmende Automatisierung verlangt von den Mitarbeitern spezielle Kenntnisse und Fähigkeiten.

Sie müssen CAD- und CAM-Systeme beherrschen, Hochleistungsfräser und Erodiermaschinen bedienen sowie mit Robotern umgehen können. In den Rahmenrichtlinien für die Ausbildung von Werkzeugbauern findet man jedoch lediglich das Fräsen. Die zweite große Herausforderung ist eine ausreichende Liquidität, um Investitionen in neue Technik stemmen zu können. Moderne Maschinen kosten ja schnell mehrere 100.000 Euro, zuzüglich Software- und Einführungskosten.

Wir haben engagierte Partner, die sich bereit erklärt haben, ihre Maschinen regelmäßig auf den aktuellsten Stand zu bringen und uns mit neuer Technik zu versorgen. Gerade haben wir eine neue Drahtschneidemaschine von Mitsubishi Electric bekommen. In den nächsten Monaten bekommen wir noch eine 5-Achsen-Fräsmaschine. Am Ende unserer Produktionskette – hinter der Spritzgussmaschine – setzen wir einen 6-Achs-Roboter ein. Er hat die Aufgabe, die Produkte zur Mess- oder zur Packstation zu befördern.

Wir haben einen absolut modernen Werkzeugbau. Normalerweise hinken Bildungseinrichtungen der Realität hinterher. Wir können sagen, wir sind auf jeden Fall auf der Höhe der Zeit und ganz vorne dabei. Das gelingt uns zusammen mit unseren Projektpartnern, die ihre modernste Technik zur Verfügung stellen.

Die Lernfabrik, wie wir sie verstehen und betreiben, ist einzigartig. Es gibt eine Reihe von Lernfabriken, die die Realität abbilden, aber keinen Echtbetrieb bieten. Diese sind für Übungszwecke ganz brauchbar, aber eben halt doch noch ein gutes Stück von der Realität entfernt. Wir fahren einen Echtbetrieb und produzieren für den Markt.

Wir werden einen stärker automatisierten Workflow bekommen. Am Beispiel der Elektrodenfertigung in unserem Betrieb möchte ich das verdeutlichen: Für das Senkerodieren fräsen wir laufend Elektroden in Kleinserie – zwei Elektroden A, drei Elektroden B, sechs Elektroden C usw. Das ist heute noch eine personalintensive Einzelarbeit. Künftig werden diese Arbeiten von einem zentralen Rechner gesteuert und von den automatisierten Systemen Fräsautomat, Zuführungssystem und Messmaschine erledigt werden. Solchen automatischen Bearbeitungssystemen gehört die Zukunft. Sie arbeiten hochproduktiv und rentabel. Meine Prognose: In den nächsten zehn Jahren wird sich der Markt deutlich in Richtung Automatisierung entwickeln. Wer in zehn Jahren nicht automatisiert hat, ist nicht mehr wettbewerbsfähig.

Ich sage ihnen: „Ihr müsst das hinkriegen, eure Prioritätenliste verändern, und dann noch mal ganz gezielt in Personalentwicklung investieren. Ihr solltet euch auch mit Leuten beschäftigen, mit denen ihr euch gestern noch nicht beschäftigt habt, weil sie euren Qualitätsansprüchen nicht genügt haben. Sie haben Potential, ihr könnt sie entwickeln – eine andere Möglichkeit sehe ich nicht.“

Wir und unsere Ausbildung sind absolut auf der Höhe der Zeit. Unsere Lernfabrik arbeitet mit modernster Technologie. Unsere Prozesse sind zukunftsorientiert, und wir haben Topspezialisten, die ihr Handwerk wirklich beherrschen. Wichtig zu erwähnen sind natürlich auch unser Know-how und unsere Erfahrung im Bereich der Automatisierung.

Jeder, der bei uns fertig wird, ist „verkauft“ – also vermittelt. Wir bekommen immer wieder Anfragen von größeren Firmen – auch aus der Region – die uns nach Fachkräften fragen, aber leider können wir keine Zusagen machen. Es gibt keine arbeitslosen Fachkräfte mehr in diesem Bereich. Unsere Absolventen vermitteln wir zunehmend einschlägig, das heißt direkt an die Industrie. Vor Jahren waren noch die Zeitarbeitsfirmen das Trittbrett für viele unserer Absolventen. Diese Zeiten sind vorbei.

stellv. Zweigstellenleiter Westfalen

DAA GmbH

Jörg Schlüpmann stellv. Zweigstellenleiter

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com